Guía Completa para el Mantenimiento de Componentes Clave en Prensas de Aceite de Palma: Técnicas para Prolongar la Vida Útil de Engranajes y Rodamientos

2025-11-29

Conocimientos técnicos

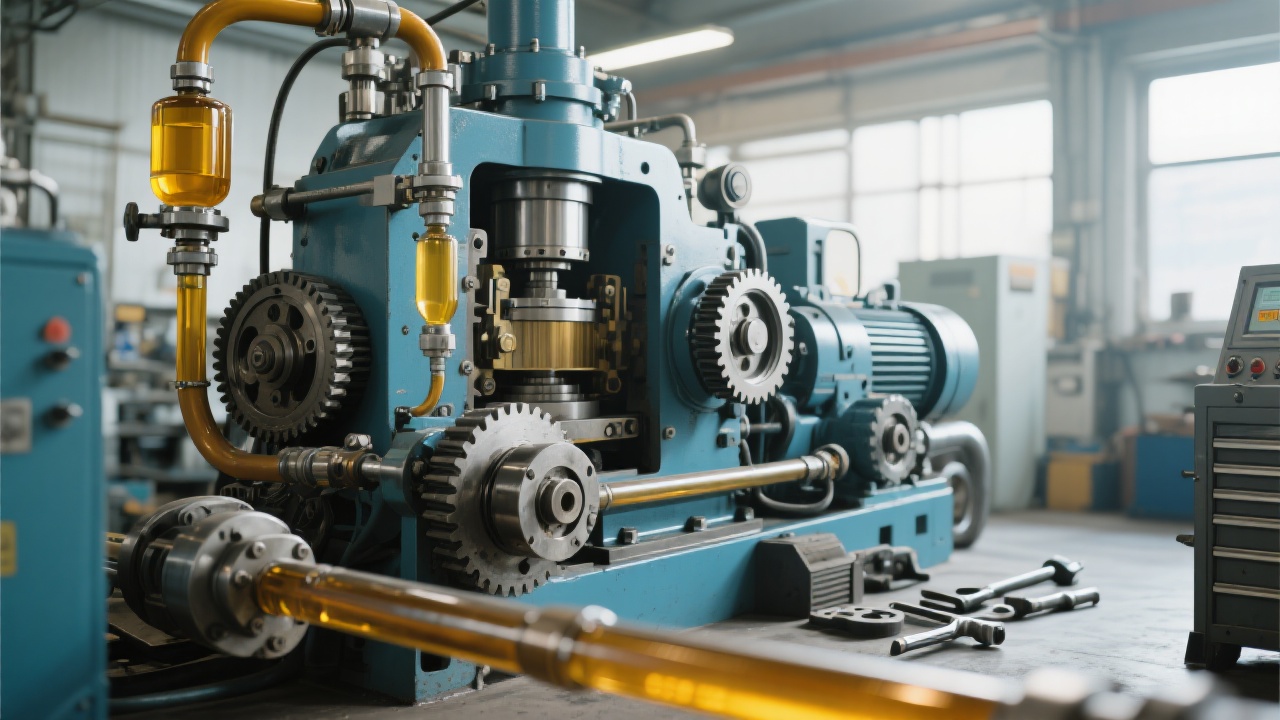

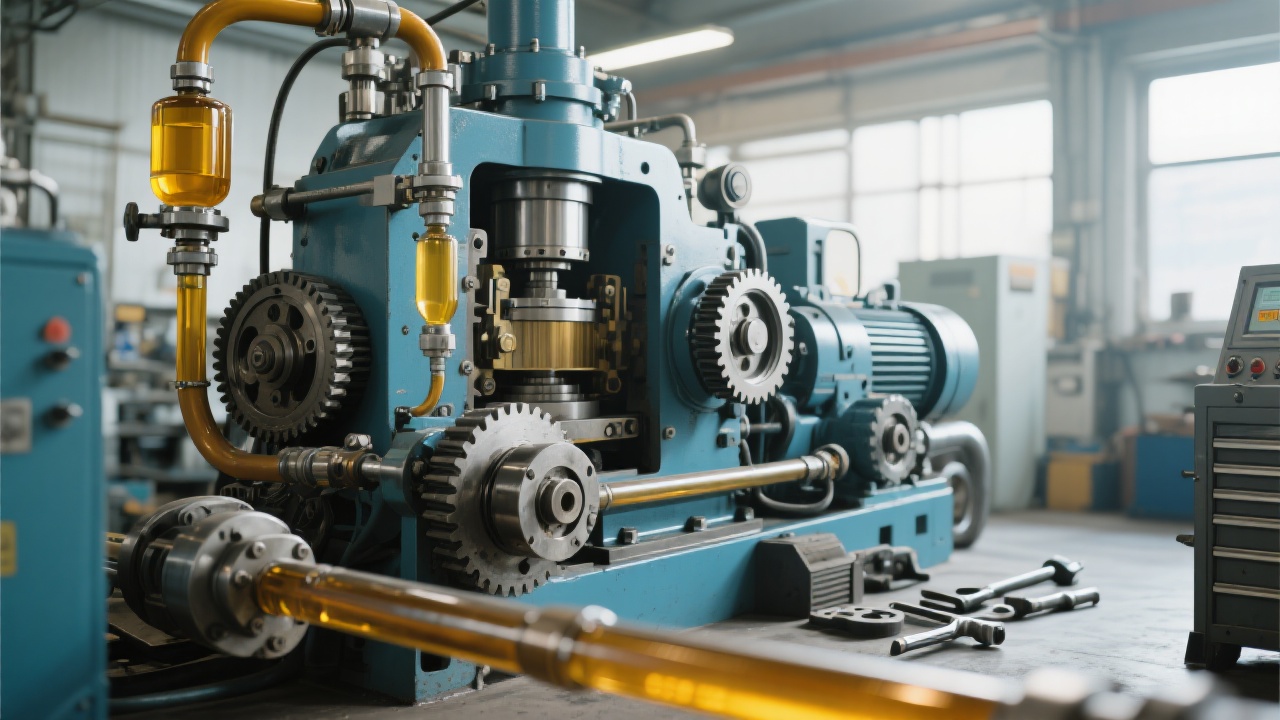

Dominar las técnicas de mantenimiento diario de los componentes esenciales en equipos de prensado de aceite de palma es fundamental para extender la vida útil de los engranajes y rodamientos y garantizar la operación estable de la línea de producción. Este artículo detalla los ciclos de mantenimiento, métodos de lubricación y frecuencias de limpieza de componentes críticos como engranajes, rodamientos y bombas. Asimismo, integra la identificación de fallas comunes, como ruidos anómalos y fluctuaciones de presión, y presenta procedimientos de respuesta rápida para minimizar tiempos de paro. También se abordan aspectos prácticos complementarios, como el control de calidad del agua, cambio de sellos y revisiones eléctricas, ofreciendo una solución integral y aplicable para la gestión de salud del equipo en la industria oleaginosa, potenciando la eficiencia productiva y el retorno de inversión.

Guía Completa para el Mantenimiento de los Componentes Clave en Equipos de Prensado de Aceite de Palma

Como operador, ingeniero de mantenimiento o gestor de equipos en una planta de producción de aceite de palma, sabes que la eficiencia y la continuidad operacional dependen en gran medida del correcto mantenimiento de los componentes clave de la prensa: engranajes, rodamientos y grupos de bombeo. En esta guía técnica, te proporcionamos un enfoque sistemático para prolongar la vida útil de estos elementos críticos, desarrollar un programa preventivo eficaz, identificar fallas tempranas y actuar rápidamente para evitar paros costosos.

1. Mantenimiento Preventivo: Conceptos y Frecuencia

La base para un desempeño óptimo es la implementación de una rutina de mantenimiento basada en el comportamiento operacional y condiciones ambientales. Se recomienda:

| Componente |

Frecuencia de Inspección |

Acciones Principales |

| Engranajes |

Mensual |

Revisión de desgaste, alineación y lubricación adecuada |

| Rodamientos |

Quincenal |

Lubricación, detección de ruido anormal y temperatura |

| Grupos de bombeo |

Mensual |

Verificación de presión, limpieza de filtros y ajuste de sellos |

2. Técnicas Efectivas para la Lubricación de Engranajes y Rodamientos

La correcta lubricación es esencial para disminuir la fricción y evitar desgastes prematuros. Se recomienda:

- Usar lubricantes de calidad específica para la temperatura y carga operacional; normalmente grasa EP (extrema presión) con viscosidad según recomendación del fabricante.

- Aplicar lubricación de manera regular —cada 500 a 1000 horas de operación— evitando tanto la escasez como el exceso.

- Implementar sistemas de lubricación automática donde sea posible, para garantizar uniformidad y eficacia.

Datos técnicos muestran que una lubricación optimizada puede reducir el consumo energético en hasta un 12%, equivalente a una disminución aproximada de 2.5 KWH por tonelada de aceite prensado, contribuyendo también a disminuir el riesgo de fallos mecánicos.

3. Identificación y Respuesta Rápida a Fallos Comunes

Para minimizar pérdidas por paros inesperados, debes saber reconocer señales clave:

- Ruido anormal o vibraciones persistentes en engranajes o rodamientos: puede indicar desgaste o falta de lubricación.

- Fluctuaciones de presión en la bomba: posiblemente sello deteriorado o filtros obstruidos.

- Aumento de temperatura en componentes críticos: verifica estado del lubricante y alineación mecánica.

Te instamos a seguir un protocolo de emergencia basado en la inspección visual rápida, uso de sensores de temperatura y ruido, y si se detecta cualquier irregularidad, detener la máquina para revisión detallada antes de reiniciar la producción.

4. Cuidado Complementario: Calidad del Agua, Sellos y Seguridad Eléctrica

No debemos olvidar que elementos auxiliares afectan directamente la durabilidad del equipo:

- Gestión de calidad del agua: El uso de agua con altos niveles de impurezas acelera la corrosión interna de bombas y tuberías. Realiza análisis mensual y aplica sistemas de filtrado adecuados.

- Reemplazo proactivo de sellos: Las piezas de estanqueidad deben revisarse trimestralmente y cambiarse ante primeros indicios de desgaste para evitar fugas y contaminación.

- Chequeo de seguridad eléctrica: Inspecciona las conexiones, tableros y protecciones contra sobrecarga cada seis meses para prevenir fallos e incidentes operativos.

5. Implementación de un Sistema Digital de Seguimiento

Utilizar un software de gestión de mantenimiento asistido por computadora (CMMS) permite programar las tareas, registrar para historial y establecer alertas automáticas. Los datos recolectados apoyan la toma de decisiones inteligentes para optimizar recursos y aumentar la vida útil del equipo.

| Metrica |

Valor Estimado |

Beneficio |

| Reducción de paradas no planificadas |

Hasta 30% |

Mayor productividad y menos costos indirectos |

| Aumento en vida útil de rodamientos |

20-25% |

Reducción en gastos de repuestos y mano de obra |