En el dinámico sector de procesamiento de aceite de palma, el mantenimiento adecuado de la línea de producción es esencial para garantizar un funcionamiento eficiente y prolongar la vida útil de los equipos. Este artículo te guiará paso a paso en las mejores prácticas de mantenimiento para componentes clave como engranajes, rodamientos y grupos de bombas, además de cubrir aspectos críticos como la gestión del agua, sellos y seguridad eléctrica.

El mantenimiento regular reduce el riesgo de fallos imprevistos, lo que puede provocar paradas no planificadas y pérdidas económicas significativas. Estudios industriales indican que la aplicación de un programa de mantenimiento preventivo puede disminuir hasta un 30% los costos operativos asociados a reparaciones mayores y reducir el consumo energético hasta en un 15%.

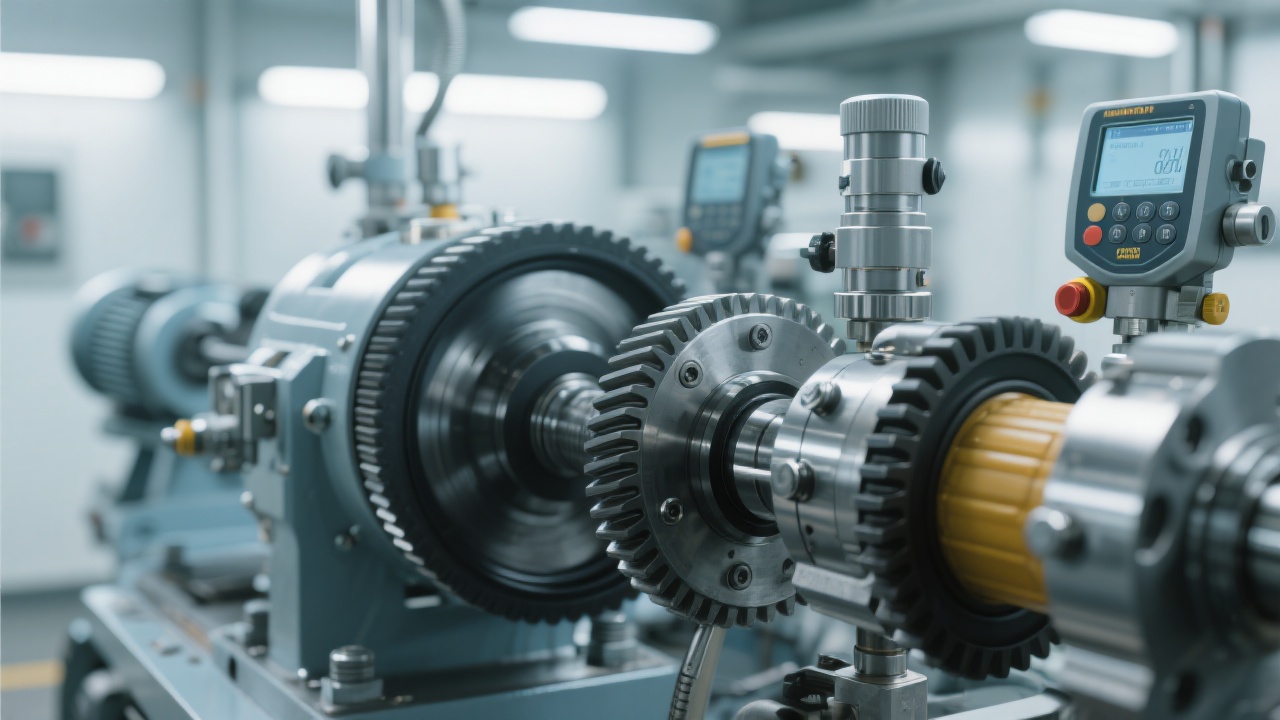

| Componente | Frecuencia de Mantenimiento | Procedimiento Principal |

|---|---|---|

| Engranajes | Cada 500 horas | Inspección visual, limpieza de residuos, lubricación con grasa resistente a altas temperaturas |

| Rodamientos | Cada 1000 horas | Cambio o relleno de lubricante, revisión de desgaste y holguras |

| Grupo de bombas | Cada 750 horas | Verificación de sellos, limpieza de filtros, comprobación de presión y flujo |

El mantenimiento preventivo es un enfoque estructurado que implica la realización de tareas específicas de forma programada para prevenir fallos. Te recomendamos seguir estos pasos:

La detección temprana de anomalías permite tomar acciones correctivas antes de que se produzcan daños mayores. Aprende a identificar:

| Síntoma | Causa Potencial | Acción Recomendada |

|---|---|---|

| Ruido anormal en engranajes | Falta de lubricación o desgaste | Lubricar inmediatamente y verificar daños |

| Fluctuación en presión de bomba | Obstrucción o caída de rendimiento | Limpiar filtros y revisar válvulas |

| Calentamiento excesivo de rodamientos | Desgaste o falta de grasa | Aplicar lubricación y considerar reemplazo |

Si detectas una falla durante la operación, responde con rapidez para reducir costos:

Además del mantenimiento mecánico, la calidad del agua y el estado de los sellos influyen directamente en el rendimiento del sistema hidráulico y la prevención de fugas:

Numerosas plantas que adoptaron estos protocolos han conseguido mejorar la disponibilidad operativa en un 20% y reducir las paradas inesperadas a menos de 3 eventos anuales. La clave radica en implementar sistemas de monitoreo continuo y capacitar al personal técnico para reconocer tempranamente las señales de alerta.