Mantener la eficiencia y la estabilidad operativa de la línea de producción de aceite de palma requiere una atención rigurosa a la gestión del agua y al mantenimiento preventivo, especialmente en componentes críticos como engranajes, rodamientos y bombas. Este artículo ofrece una guía detallada para el equipo operativo que busca optimizar la vida útil de los dispositivos y garantizar un rendimiento superior en cada ciclo productivo.

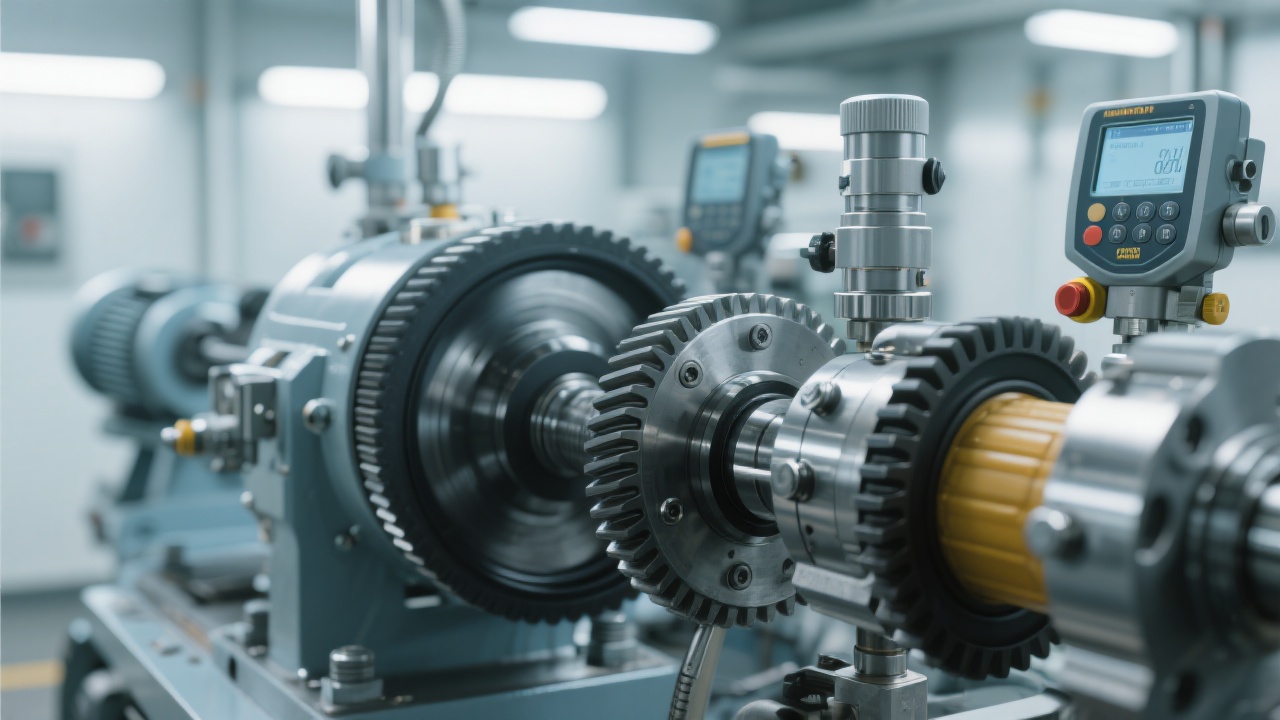

La línea de prensado de aceite de palma de Pingüino integra varios componentes que demandan cuidados específicos:

Aplicar una estrategia preventiva implica verificar con regularidad el estado de cada componente y realizar ajustes o reparaciones antes de que ocurran fallas críticas. Por ejemplo, la monitorización del ruido anómalo o fluctuaciones en la presión puede adelantarse a problemas graves. Según datos de la industria, un programa de mantenimiento preventivo bien implementado puede reducir las fallas inesperadas en hasta un 40%, aumentando la disponibilidad operativa en un 15%.

Es crucial capacitar al personal para interpretar las señales de alerta que indican condición anormal, tales como vibraciones inusuales en engranajes, aumento en la temperatura de rodamientos o caída abrupta en el rendimiento de bombas. Un flujo recomendado es:

| Señal Detectada | Diagnóstico Rápido | Acción Recomendada |

|---|---|---|

| Ruidos metálicos fuertes en engranajes | Desgaste o falta de lubricación | Aplicar lubricante inmediatamente y programar reemplazo si persiste |

| Vibración excesiva en rodamientos | Desalineación o daño en rodamientos | Revisión detallada y ajuste mecánico, posible sustitución |

| Baja presión o flujo inestable en bombas | Obstrucción o sello defectuoso | Limpiar filtros y cambiar sellos según procedimiento |

El agua utilizada en la línea debe cumplir con parámetros estrictos para evitar corrosión y contaminación. Se recomienda monitorear pH entre 6.5 y 8.5 con controles quincenales, además de implementar sistemas de filtración y tratamiento químico adecuado. Para el reemplazo de sellos, siga estos pasos:

Las revisiones eléctricas se deben integrar en el plan de mantenimiento con inspecciones mensuales que incluyan la verificación de cables, conexiones y sistemas de protección contra sobrecargas. Cualquier anomalía debe resolverse antes de reanudar operaciones para minimizar riesgos.

Implementar tablas de mantenimiento con intervalos definidos, diagramas de flujo para la identificación de fallos y manuales visuales facilita la formación de operarios y los tiempos de respuesta ante imprevistos. Por ejemplo, el siguiente cuadro muestra un ejemplo de programación de tareas:

| Componente | Tarea | Frecuencia |

|---|---|---|

| Engranajes | Lubricación y limpieza | Cada 500 horas |

| Rodamientos | Inspección y relleno de lubricante | Cada 300 horas |

| Sellos | Reemplazo preventivo | Cada 6 meses o según desgaste |

Aplicando estos métodos y herramientas, se garantiza que la línea de producción mantenga su rendimiento óptimo y se minimicen tiempos no programados de paro.