Aplicación del Mantenimiento Preventivo en Líneas de Producción de Aceite de Palma: Guía Práctica para Reducir Pérdidas por Paradas

2025-11-20

Tutorial de aplicación

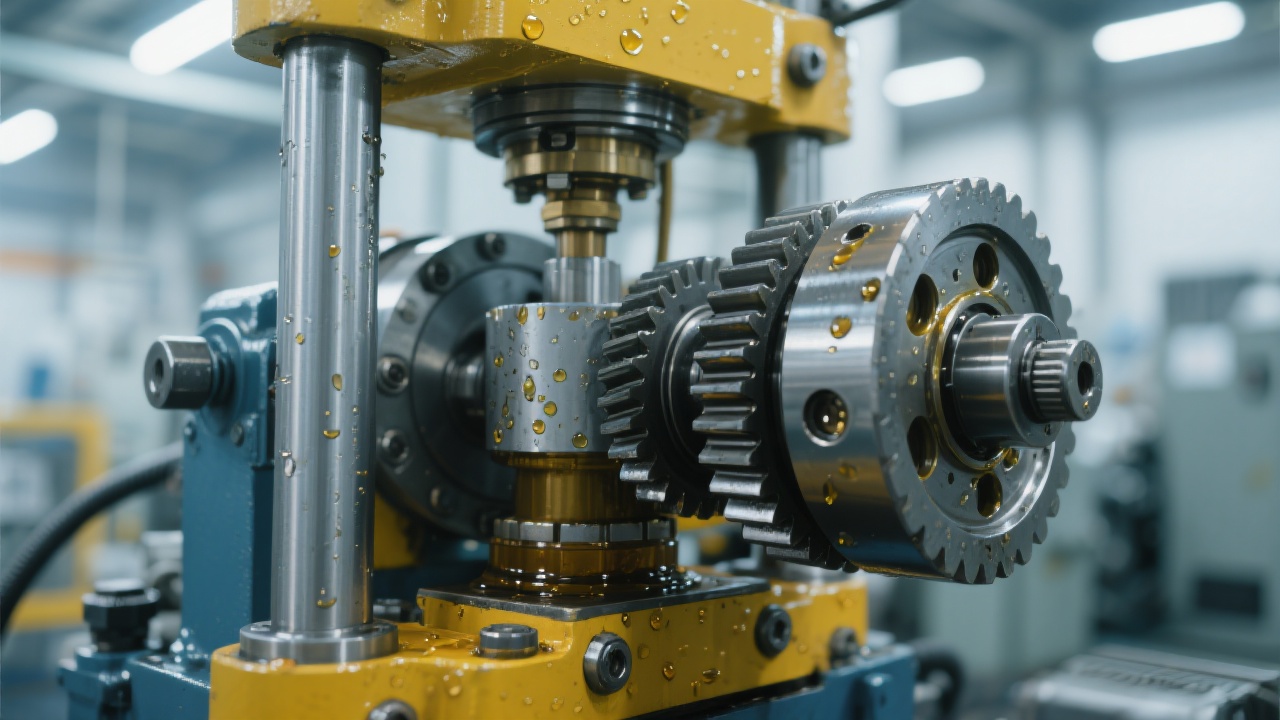

Domina las técnicas de mantenimiento preventivo en la línea de producción de aceite de palma para minimizar las pérdidas por paradas. Este artículo detalla los ciclos de mantenimiento y métodos de lubricación para componentes clave como engranajes, rodamientos y bombas. Aprende a identificar señales de fallas comunes como ruidos anormales y fluctuaciones de presión, y sigue procedimientos de respuesta rápida. Con un enfoque integral que incluye gestión de calidad del agua, reemplazo de sellos y revisiones eléctricas, construirás un plan sistemático de salud de equipos que optimiza la eficiencia productiva y el retorno de inversión.

Aplicación del Mantenimiento Preventivo en Líneas de Producción de Aceite de Palma

En el competitivo sector del procesamiento de aceite de palma, minimizar las paradas no planificadas es clave para optimizar la eficiencia y maximizar el retorno de la inversión. Aquí te guiamos en cómo aplicar un mantenimiento preventivo efectivo en tus líneas de prensa para aceite de palma, enfocándonos en las piezas críticas: engranajes, rodamientos y grupos de bombas.

Importancia del Mantenimiento Preventivo

Adoptar un enfoque sistemático para revisar y conservar tus equipos reduce el riesgo de fallos inesperados. Esto no solo evita pérdidas significativas por paradas, sino que también asegura un consumo energético eficiente — por ejemplo, manteniendo el vapor por tonelada de aceite por debajo de 300 kg, indicador clave de eficiencia energética en la industria.

El método se basa en inspecciones periódicas, lubricación adecuada y la detección temprana de señales anómalas para actuar antes de que los problemas desemboquen en averías.

Tabla de Ciclos de Mantenimiento para Componentes Críticos

| Componente |

Frecuencia de Inspección |

Acción Principal |

Indicador de Alerta |

| Engranajes |

Cada 500 horas de operación |

Lubricación y revisión de desgaste |

Ruido irregular, vibraciones excesivas |

| Rodamientos |

Cada 300 horas de operación |

Reaplicación de lubricante, revisión de temperatura |

Calentamiento excesivo, ruido metálico |

| Bombas de aceite |

Cada 400 horas de operación |

Verificación de presión y sellos |

Caída en presión, fugas visibles |

Identificación Rápida de Fallos Comunes

Es fundamental que identifiques rápidamente anomalías en tu maquinaria. Aquí te detallamos las señales más comunes y cómo interpretarlas:

- Ruido anormal: Un incremento brusco en el ruido puede indicar desgaste en engranajes o rodamientos.

- Variaciones en presión: Los cambios repentinos en la presión hidráulica o de bombeo suelen ser indicios de obstrucción o fuga.

- Sobrecalentamiento: Temperaturas fuera del rango normal indican problemas con los sistemas de lubricación o fallas internas.

Proceso de Diagnóstico y Acción de Emergencia

Cuando detectes cualquiera de estos indicios, sigue estos pasos para minimizar el impacto:

- Detén la operación: Para evitar daños mayores, detén inmediatamente el equipo afectado.

- Evalúa la situación: Inspecciona visualmente y con herramientas de diagnóstico si es posible.

- Ejecuta acciones temporales: Lubrica, ajusta o reemplaza sellos según sea necesario para detener la progresión del daño.

- Solicita soporte técnico profesional: No dudes en contactar a expertos para una revisión completa y evitar recurrencias.

Mantenimiento Complementario: Calidad del Agua, Sellos y Seguridad Eléctrica

Además de los componentes mecánicos, presta atención al sistema auxiliar:

- Gestión del agua: Garantiza una calidad óptima para evitar obstrucciones y corrosión, aplicando tratamientos periódicos y monitoreos regulares.

- Reemplazo de sellos: Cambia las juntas y empaques cada 6 a 12 meses según condiciones de operación para evitar fugas.

- Inspección eléctrica: Revisa conexiones, aislamientos y sistemas de protección para prevenir fallas eléctricas que puedan detener la producción.

Consejos Prácticos y Mejores Prácticas del Sector

Profesionales experimentados recomiendan implementar un sistema digitalizado para registrar mantenimientos y advertencias. Además, capacitar a tu equipo para reconocer signos tempranos incrementa la eficacia del mantenimiento preventivo y reduce tiempos improductivos.

Un ejemplo exitoso comprobado muestra que integrar controles estrictos sobre el consumo de vapor (mantenido ≤ 300 kg por tonelada de aceite) junto con mantenimiento predictivo reduce hasta un 30% el tiempo de parada anual.