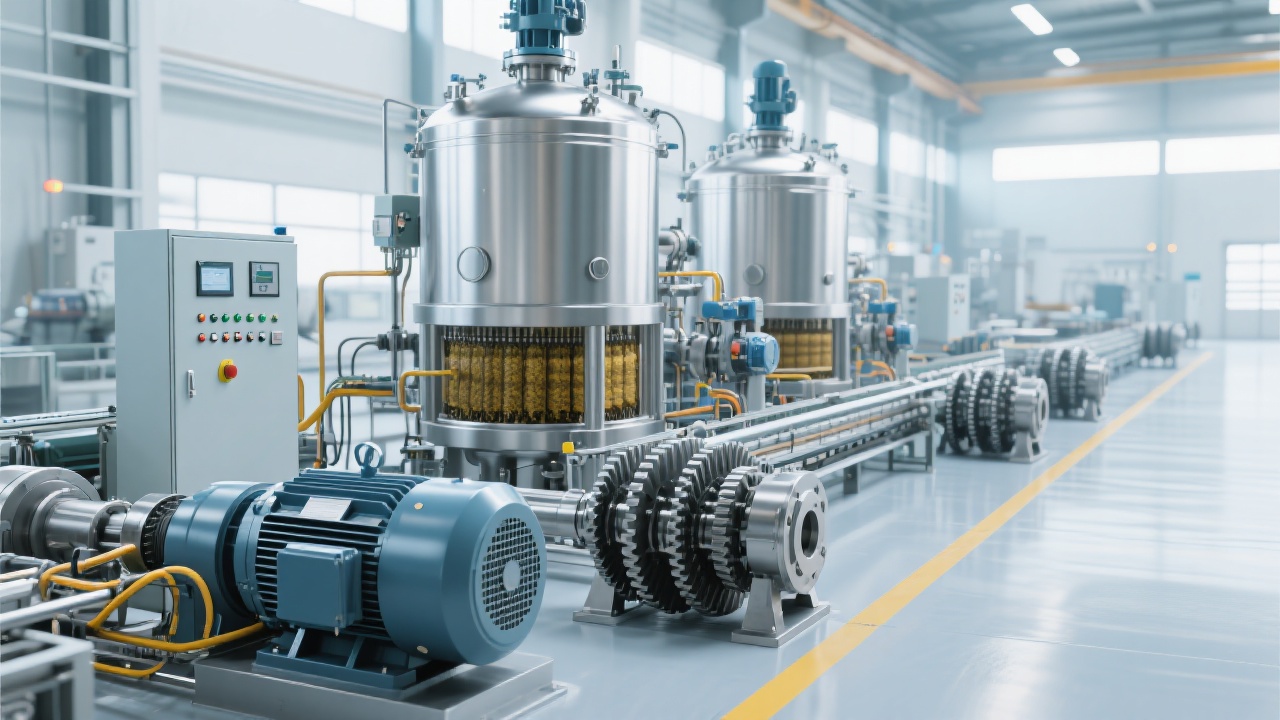

L’automatisation industrielle basée sur des contrôleurs logiques programmables (PLC) révolutionne le secteur de l’extraction d’huile de palme. En optimisant les étapes clés du processus - alimentation, pressage et séparation huile-eau - ces systèmes améliorent non seulement la stabilité opérationnelle, mais aussi la productivité unitaire. Ce document analyse en détail l’intégration des capteurs industriels dans la chaîne d’extraction, mettant en lumière leur rôle déterminant dans la collecte de données pour un contrôle précis et réactif.

Le cœur de cette automatisation repose sur une logique de contrôle sophistiquée adaptée à chaque phase du traitement du palmier à huile. Le PLC pilote les composants essentiels en temps réel pour maintenir des conditions de fonctionnement idéales : vitesse d’alimentation constante, pression optimale de pressage et dosage précis des agents de clarification. Ces réglages dynamiques contribuent à minimiser les fluctuations de performance, garantissant ainsi la constance des débits de production et la qualité finale du produit.

La fiabilité et l’efficacité du système sont renforcées par l’utilisation coordonnée de capteurs de pression, température et débit placés aux postes stratégiques. Par exemple, la surveillance continue de la pression dans les presses permet d’ajuster automatiquement la force exercée sur la masse, évitant les surpressions nuisibles. Les capteurs de température assurent l’optimisation thermique, cruciale pour la séparation huile-eau, tandis que les débits enregistrés guident la régulation des flux entrants et sortants. La consolidation de ces données au sein du PLC permet une analyse approfondie et des interventions en temps réel.

Les résultats constatés traduisent un bond significatif vers une production plus efficiente. L’intégration du PLC a permis d’augmenter la capacité de production de +15 à +20%, selon les installations, tout en abaissant la consommation de vapeur sous le seuil de 300 kg par tonne d’huile produite. L’énergie électrique, un poste clé, a elle aussi bénéficié d’une optimisation notable avec une consommation moyenne ramenée à ≤22 kWh par tonne, un indicateur clé pour diminuer les coûts opérationnels.

Destinée aux petites et moyennes entreprises du secteur, cette étude envisage une trajectoire pragmatique pour l’adoption de systèmes automatisés. Le choix d’équipements compatibles avec l’existant, notamment des PLC modulaires capables de s’intégrer dans différents environnements industriels, est crucial. Par ailleurs, un volet formation ciblée des opérateurs assure la maîtrise des interfaces et la bonne interprétation des alertes pour une intervention rapide, réduisant les risques d’interruption prolongée.

L’un des piliers d’une automatisation performante est la mise en place d’une maintenance préventive appuyée par l’analyse continue des données de fonctionnement. Les algorithmes embarqués dans le PLC détectent les anomalies précurseurs et déclenchent des alertes avant qu’un dysfonctionnement ne survienne, limitant les arrêts non planifiés. Cette stratégie contribue à augmenter le taux de disponibilité des équipements, un élément fondamental pour assurer la rentabilité à long terme.

« La digitalisation par PLC dans la production d’huile de palme ne se réduit pas à une simple automatisation mécanique : elle ouvre la voie à un pilotage intelligent axé sur la durabilité, l’optimisation énergétique et la réactivité business. » – Expert industrie agroalimentaire

Pour les industriels souhaitant franchir une étape décisive vers l’industrie 4.0 dans le domaine de l’extraction d’huile de palme, la ligne de production d’huile de palme équipée du système PLC avancé de Penguin propose une solution complète avec diagnostic à distance et gestion intelligente de la maintenance. Une opportunité unique pour valider votre engagement en faveur de la performance durable et sécurisée.