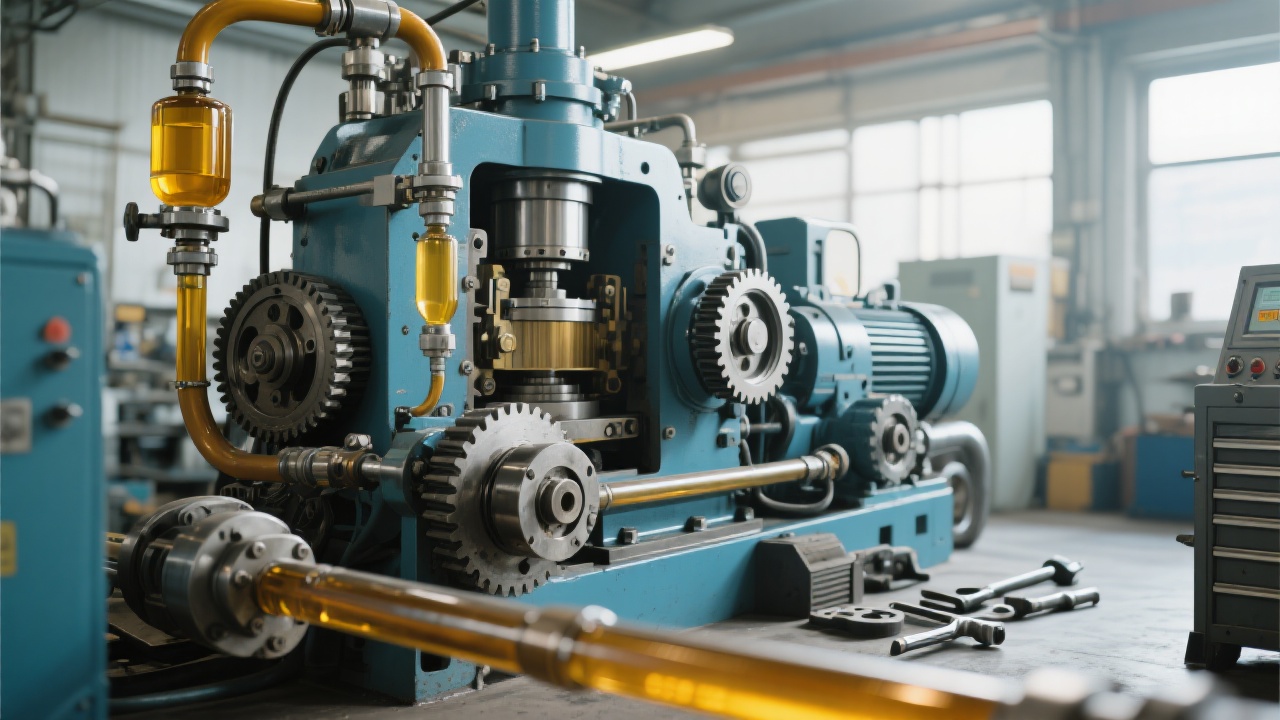

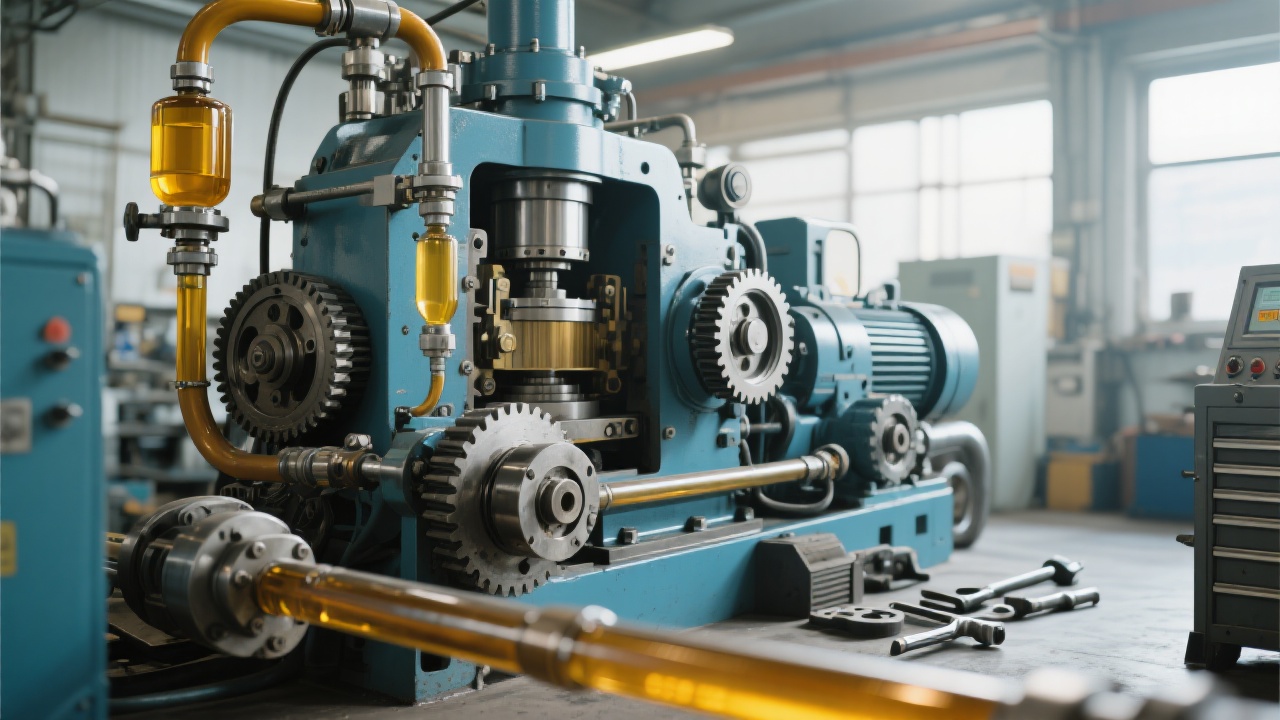

Guide complet de maintenance des composants clés des équipements d’extraction d’huile de palme : prolonger la durée de vie des engrenages et des roulements

2025-11-29

Connaissances techniques

Maîtriser les techniques d’entretien quotidien des composants essentiels des équipements d’extraction d’huile de palme est crucial pour prolonger la durée de vie des engrenages et des roulements, tout en assurant la stabilité de la ligne de production. Cet article détaille les cycles d’entretien, les méthodes de lubrification et la fréquence de nettoyage des engrenages, roulements, et pompes, en intégrant l’identification des pannes courantes (bruits anormaux, fluctuations de pression) et les procédures d’intervention d’urgence. Vous apprendrez à diagnostiquer rapidement les causes des problèmes pour réduire les arrêts de production. Sont également abordés le contrôle de la qualité de l’eau, le remplacement des joints d’étanchéité et la vérification de la sécurité électrique, offrant ainsi une approche complète et opérationnelle pour la gestion de la santé des équipements, favorisant une production efficace et un retour sur investissement optimisé.

Guide complet pour la maintenance des composants clés des équipements de pressage d'huile de palme

Vous êtes opérateur, ingénieur de maintenance ou gestionnaire d'équipements dans une usine d'extraction d'huile de palme ? La performance et la durée de vie de vos machines dépendent avant tout d’un entretien rigoureux des éléments essentiels tels que les engrenages, les roulements et les groupes de pompage. Maîtriser les bonnes pratiques de maintenance préventive est la clé d’une production stable, d’une réduction des coûts d’arrêt et d’une consommation énergétique maîtrisée, avec en moyenne 22 kWh par tonne d’huile produite.

Maintenance des engrenages et roulements : fréquence et méthodes

Les engrenages et roulements supportent des charges mécaniques élevées et varient fréquemment en température, ce qui nécessite :

- Inspection visuelle quotidienne : détecter les fuites de lubrifiant, corrosion ou fissures.

- Lubrification régulière : appliquer une graisse industrielle spécifique toutes les 200 heures d’utilisation, en suivant les recommandations du fournisseur.

- Nettoyage : éliminer poussières et résidus d’huile pour prévenir la contamination, au minimum une fois par semaine.

| Composant |

Intervalle de maintenance |

Méthode principale |

| Engrenages |

Inspection quotidienne,

lubrification toutes 200 h |

Lubrification à la graisse,

nettoyage régulier |

| Roulements |

Contrôle hebdomadaire,

graissage mensuel |

Graissage avec huile adaptée,

monitoring des vibrations |

| Pompes |

Contrôles mensuels et trimestriels |

Contrôle d’étanchéité et nettoyage |

Identifier les signaux d’alarme et réagir vite

Soyez attentif aux indices de dysfonctionnements pour éviter des pannes coûteuses :

- Bruits anormaux : crissements ou cliquetis au niveau des engrenages indiquent un manque de lubrification ou un usure prématurée.

- Fluctuations de pression hydraulique : signe possible d’un dysfonctionnement de la pompe ou des joints étanches.

- Chauffe excessive : température des roulements au-delà de 70°C doit déclencher une vérification immédiate.

En cas de détection de ces signes, adoptez rapidement le protocole suivant :

- Arrêter la machine pour éviter d’aggraver la panne.

- Effectuer un diagnostic visuel et mesurer les vibrations avec un analyseur spécifique.

- Vérifier le niveau et la qualité de la lubrification, remplacer si nécessaire.

- Remplacer les pièces défectueuses avant redémarrage.

Entretien complémentaire : eau, joints et sécurité électrique

Au-delà des pièces mécaniques, une bonne santé de votre ligne dépend aussi de plusieurs autres points :

- Gestion de la qualité de l’eau : contrôlez régulièrement le pH et la dureté pour éviter les dépôts calcaires dans les circuits hydrauliques.

- Remplacement des joints d’étanchéité : tous les 6 mois, selon l’usure constatée, pour prévenir les fuites et infiltrations d’huile.

- Inspection électrique : vérifiez les connexions, l’isolation des câbles et la fonction des disjoncteurs trimestriellement pour garantir la sécurité.

Optimiser la performance et le retour sur investissement

Un programme de maintenance rigoureux réduit non seulement les risques d’arrêt imprévu mais améliore aussi la consommation énergétique. En optimisant l'entretien de vos équipements :

- Vous pouvez stabiliser la consommation à environ 22 kWh par tonne d’huile, évitant des pics de surconsommation liés à des frottements mal maîtrisés.

- Vous prolongez la durée de vie des pièces coûteuses (par exemple, les roulements peuvent durer jusqu’à 5 ans avec soin correct).

- Vous limitez les dépenses liées aux arrêts non planifiés estimées entre 15% et 25% du coût total de production.