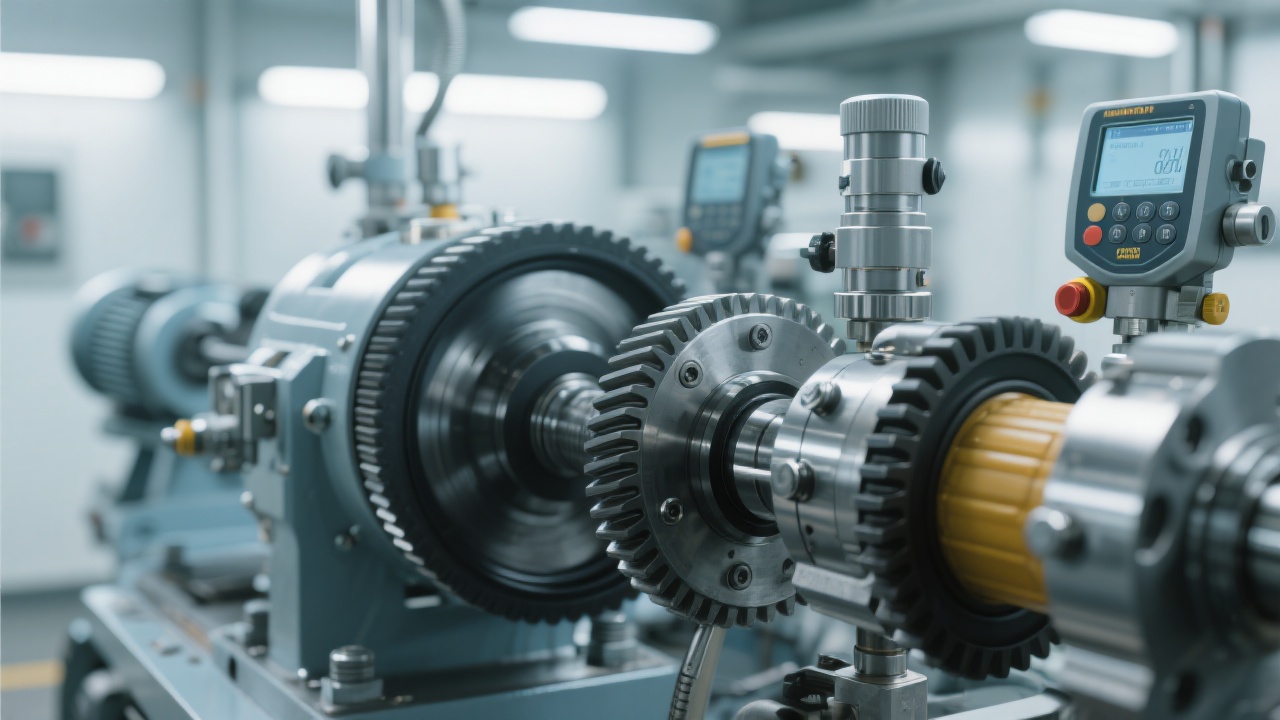

Dans la gestion quotidienne des lignes de production d’huile de palme, la maintenance régulière des équipements de pressage est un facteur déterminant pour garantir leur rendement optimal et leur durabilité. Le maintien en condition opérationnelle des composants clés tels que les engrenages, les roulements, et les pompes est indispensable pour éviter des arrêts imprévus coûteux et prolonger la vie utile des machines.

La maintenance préventive consiste à effectuer des contrôles et opérations d’entretien planifiés avant que les problèmes majeurs ne surviennent. Par exemple, la lubrification régulière des engrenages, en moyenne tous les 500 heures de fonctionnement, réduit considérablement l’usure et le risque de surchauffe. De même, remplacer les joints d’étanchéité tous les 1 000 heures permet d’éviter les fuites qui peuvent endommager les équipements électriques et hydrauliques.

| Composant | Intervalle de Maintenance | Méthode Principale |

|---|---|---|

| Engrenages | Toutes les 500 heures | Lubrification par graisse spéciale, inspection visuelle |

| Roulements | Toutes les 750 heures | Contrôle des vibrations, remplacement si nécessaire |

| Pompes | Toutes les 1 000 heures | Vérification des joints, nettoyage des filtres |

Être capable de reconnaître rapidement les premiers signaux de dysfonctionnements permet de limiter les temps d’arrêt. Par exemple :

Le processus d’intervention d’urgence doit comprendre l’arrêt contrôlé de la machine, l’inspection ciblée de la zone affectée et une remise en service après résolution du problème dans un temps limité (idéalement moins de 2 heures).

La qualité de l’eau utilisée dans le refroidissement et le lavage impacte directement la performance et la longévité des machines. Il est recommandé de réaliser un contrôle trimestriel du pH et de la conductivité. Une eau trop chargée en particules ou minéraux peut provoquer rapidement une corrosion ou l’encrassement des joints.

De plus, une vérification mensuelle de la sécurité électrique — notamment les connexions, l’isolation et les dispositifs de protection — réduit les risques de pannes électriques et d’incidents graves.

En adoptant un plan d’entretien systématique basé sur les recommandations fabricant et les retours terrain, la production peut augmenter son temps de disponibilité jusqu’à 98 %. Par exemple, nos clients ayant intégré ce protocole ont réduit leurs coûts de maintenance de 15 % en moyenne et limité les arrêts non planifiés à moins de 1 % du temps total de fonctionnement.

Votre équipe bénéficiera d’une meilleure organisation, d’une visibilité claire sur l’état des équipements et d’une capacité accrue à anticiper les défaillances, ce qui se traduit par une meilleure productivité et une diminution des coûts indirects.

Contactez notre équipe d’experts pour un audit technique complet et un plan de maintenance sur mesure qui optimisera la durée de vie et la performance de vos équipements.