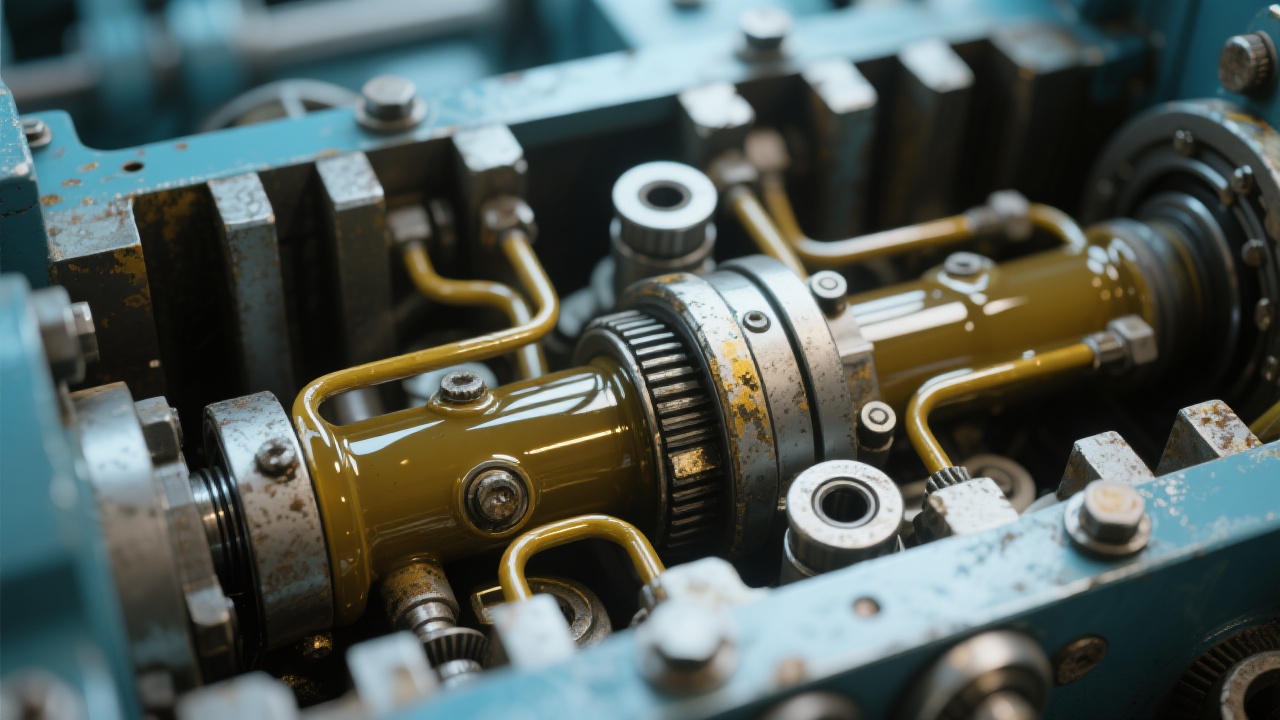

En tant que professionnel opérant dans la production d'huile de palme, vous savez que la stabilité et la continuité de la presse à huile sont déterminantes pour garantir une productivité optimale. Une panne soudaine peut entraîner des pertes considérables, non seulement en termes de temps d'arrêt, mais aussi en coûts énergétiques et en qualité du produit final. Ce guide pratique vous aide à comprendre les signes d'alerte majeurs tels que les bruits anormaux et les variations de pression, et surtout, comment y répondre efficacement.

Un bruit inhabituel, par exemple un cliquetis régulier ou un grondement provenant de la zone des engrenages ou des roulements, est souvent un indicateur précoce d'usure mécanique. De même, une fluctuation de pression dans le système peut signaler un problème lié à la pompe ou aux joints d'étanchéité. Ces symptômes doivent être pris au sérieux car ils impactent directement la performance.

| Symptôme | Cause Probable | Conséquence |

|---|---|---|

| Bruit de claquement régulier | Roulements usés ou engrenages décalés | Risque de défaillance mécanique, arrêt non planifié |

| Fluctuation de pression dans la chambre de pressage | Pompe défectueuse ou fuite des joints | Diminution du rendement d'extraction, surconsommation d'énergie |

| Augmentation anormale de la consommation d'électricité (10-15%) | Friction accrue due à un manque de lubrification | Surchauffe et usure accélérée des pièces |

Face à une alerte, suivez ce processus structuré afin d'identifier la source de la panne :

Votre presse est un système intégrant plusieurs composants clés dont les engrenages, roulements et groupes pompes. Un entretien régulier est indispensable :

| Composant | Fréquence de Maintenance | Points Clés d’Entretien |

|---|---|---|

| Engrenages | Tous les 500 heures | Contrôle de l’usure, lubrification avec graisse spéciale classe NLGI 2, ajustement du jeu |

| Roulements | Tous les 300 heures | Graissage systématique, vérification de température dépassement < 70°C |

| Pompe hydraulique | Tous les 1000 heures | Nettoyage des filtres, inspection des joints, contrôle de la pression nominale |

Outre la mécanique, la qualité de l’eau utilisée dans le système de refroidissement doit être contrôlée régulièrement pour éviter les dépôts calcaires ou corrosifs. La vérification des joints et de l’étanchéité contribue aussi à minimiser les pertes de pression. Enfin, la sécurité électrique ne doit pas être négligée, notamment le contrôle des câbles et des disjoncteurs pour prévenir les courts-circuits.

Selon les observations terrain, la mise en place d’un calendrier d’entretien assisté par des outils numériques peut réduire de 20% le temps moyen de réparation et améliorer la disponibilité machine de +15%.