Dans l'industrie exigeante de l'extraction d'huile de palme, assurer la continuité et la performance des équipements de presse est crucial. La maintenance rigoureuse des lignes de presse à huile de palme Penguin constitue un levier indispensable pour optimiser la durée de vie des composants essentiels et garantir une efficience maximale sur le plan productif.

Une maintenance quotidienne bien orchestrée réduit considérablement les risques d’arrêt de production imprévu. En appliquant systématiquement des protocoles de contrôle et d’entretien, les opérateurs et les ingénieurs prennent part activement à la prolongation de la fiabilité mécanique des presses. Il est recommandé d’établir un calendrier strict de révision basé sur les heures de fonctionnement et les spécificités environnementales pour maximiser la production.

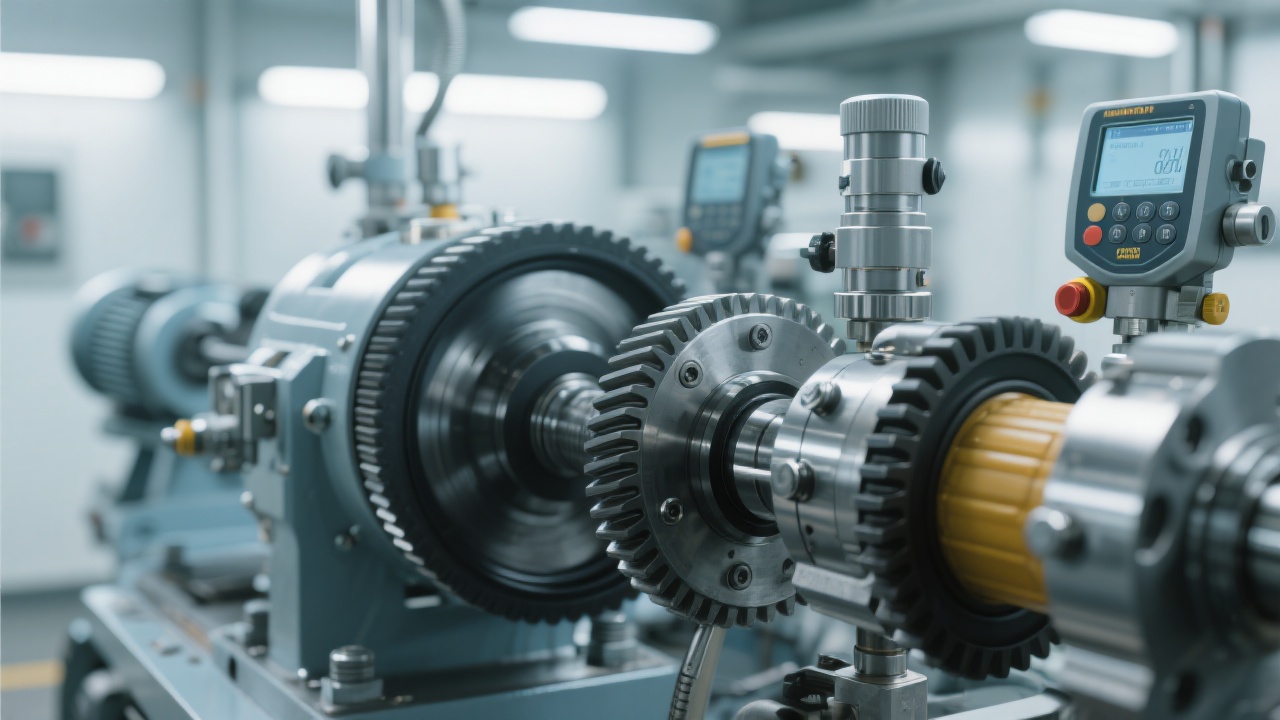

Engrenages : Contrôles visuels et lubrification toutes les 250 heures d’utilisation assurent une bonne transmission de puissance et préviennent l’usure prématurée.

Roulements : Un graissage appliqué toutes les 150 heures évite la surchauffe et limite la corrosion. Un nettoyage approfondi sans détergents agressifs est conseillé pour maintenir leur intégrité.

Pompes : Vérification bi-hebdomadaire du niveau et de la qualité du fluide hydraulique, accompagnée d’un contrôle des joints d’étanchéité, garantit l’absence de fuites et une pression constante.

| Composant | Fréquence d’entretien | Actions recommandées |

|---|---|---|

| Engrenages | Toutes les 250 heures | Lubrification, inspection visuelle, remplacement si usure excessive |

| Roulements | Toutes les 150 heures | Graissage, nettoyage doux, inspection des jeux |

| Pompes et joints | Bi-hebdomadaire | Contrôle du fluide, remplacement des joints, vérification pression |

La maintenance préventive repose sur l’analyse et l’anticipation des défaillances. Elle implique des inspections régulières systématiques intégrant une utilisation rigoureuse des check-lists techniques et des instruments de mesure pour détecter les premiers signes d’usure ou d’anomalies. Par exemple, un bruit anormal dans les engrenages ou une fluctuation inhabituelle de la pression hydraulique doivent être immédiatement investigués afin d’éviter des pannes coûteuses.

Identifier rapidement les dysfonctionnements est essentiel pour limiter les arrêts. Parmi les signaux les plus courants :

La rapidité de réaction implique l’application immédiate de procédures d’urgence telles que l’arrêt contrôlé, l’inspection ciblée et la mise en place de réparations temporaires jusqu’à l’intervention définitive.

La qualité de l’eau utilisée dans la production influence directement la corrosion des composants et l’efficacité énergétique. Il est conseillé d’effectuer un contrôle mensuel et un traitement adapté pour éviter calcaires et impuretés. De plus, le remplacement régulier des joints d’étanchéité selon les préconisations fabricant (tous les 6 mois en moyenne) prévient les fuites et conserve l’intégrité des installations. Enfin, les vérifications trimestrielles des circuits électriques garantissent la sécurité des opérateurs et la prévention des risques d’incendie.