Application de la maintenance préventive dans la ligne de production d’huile de palme : guide pratique pour réduire les pertes de production

2025-11-20

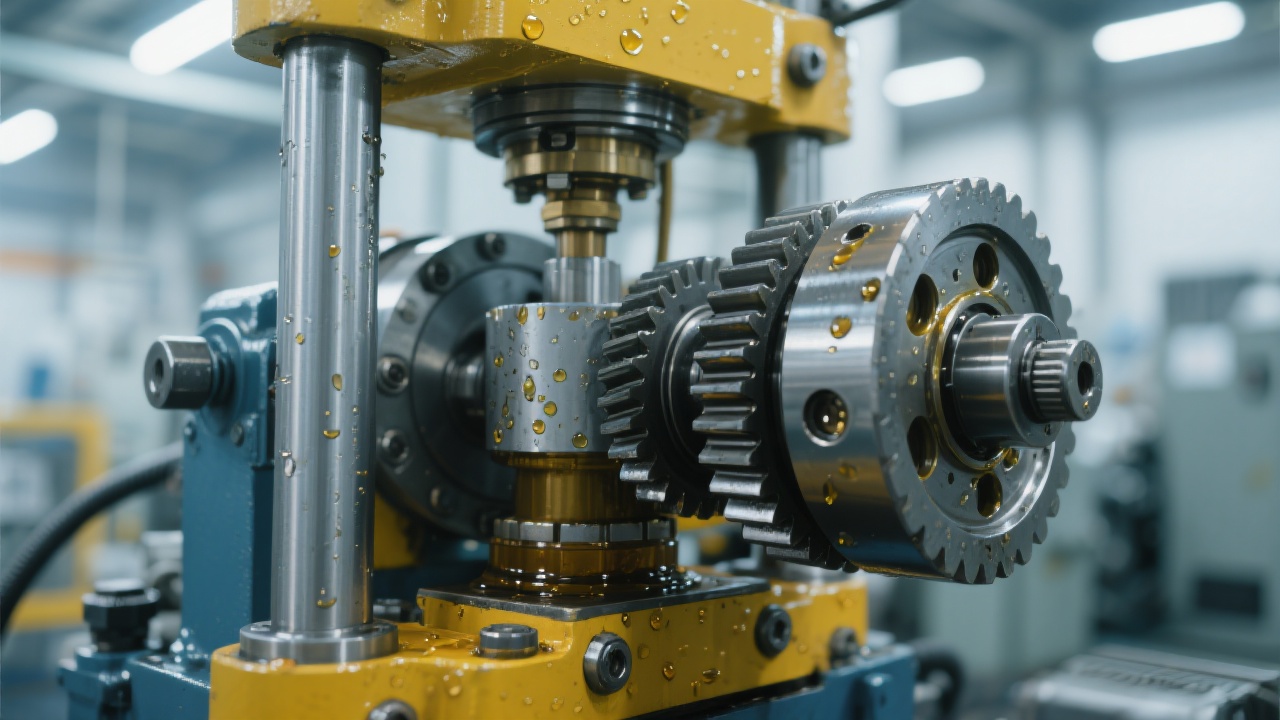

Tutoriel d'application

Maîtrisez les techniques de maintenance préventive de la ligne de pressage d’huile de palme afin de réduire efficacement les arrêts non planifiés ! Cet article détaille les cycles d’entretien et méthodes de lubrification des composants clés tels que engrenages, roulements et groupes de pompes, vous apprenant à détecter les signaux d’alerte courants comme les bruits anormaux et variations de pression, tout en fournissant des procédures d’intervention rapide. En intégrant la gestion de la qualité de l’eau, le remplacement des joints et la vérification de la sécurité électrique, vous construirez un programme systématique de gestion de la santé des équipements, optimisant ainsi la productivité et le retour sur investissement de votre entreprise.

Application de la maintenance préventive dans les lignes de production d'huile de palme : guide pratique pour réduire les arrêts

Vous gérez une ligne de production d'huile de palme ? Comprendre la maintenance préventive est crucial pour limiter les pertes liées aux arrêts non planifiés et optimiser vos performances industrielles. Ce guide vous accompagne dans la mise en place d’un système fiable de suivi et d’entretien pour vos équipements clés : engrenages, roulements et groupes de pompage.

1. Pourquoi adopter une maintenance préventive dans votre ligne de pressage ?

La maintenance préventive se concentre sur le contrôle régulier de vos équipements afin d'anticiper et éviter les pannes soudaines. En intégrant des opérations périodiques planifiées (inspection, lubrification, remplacement des pièces consommables), vous réduisez considérablement le taux d'incidents qui occasionnent des arrêts coûteux. Par exemple, un arrêt non programmé peut vous faire perdre jusqu'à 8 tonnes d'huile produite par jour – soit une perte financière importante.

2. Entretien des composants clés : cycles et bonnes pratiques

| Composant |

Fréquence d'entretien |

Actions clés |

| Engrenages |

Tous les 500 heures de fonctionnement |

Vérification usure des dents, nettoyage, lubrification adaptée (huile minérale ISO VG 150) |

| Roulements |

Mensuel |

Graissage au lithium, recherche de vibrations anormales |

| Pompes |

Tous les 2 mois |

Contrôle des joints d’étanchéité, remplacement si usure, vérification pression et débit |

3. Identifier les signaux faibles : bruit, fluctuation de pression et autres indicateurs

La détection rapide d’anomalies est un levier majeur pour prévenir un arrêt prolongé. Soyez attentif aux signes suivants :

- Bruit anormal : grincement ou vibrations excessives au niveau des engrenages ou roulements peuvent indiquer un manque de lubrification ou une détérioration mécanique.

- Variation de pression : fluctuations inhabituelles dans les pompes suggèrent un problème d’étanchéité, un blocage partiel ou une défaillance imminente.

- Température élevée : une température excessive des composants est souvent le prélude d’une usure accélérée.

4. Procédures d’urgence : agir vite pour limiter la casse

Lorsque vous repérez une anomalie, suivez ce processus pour remettre en marche rapidement :

- Stoppez l’équipement affecté pour éviter d’aggraver la panne.

- Effectuez un diagnostic visuel et sonore en respectant la sécurité électrique.

- Isoler le composant défectueux (roulement, pompe, etc.) pour vérification approfondie.

- Remplacez ou réparez la pièce en vous référant au plan de maintenance.

- Testez le système après intervention avant reprise complète.

5. Gestion de la qualité de l’eau, joints d’étanchéité et sécurité électrique

Outre l’entretien mécanique, assurez-vous de :

- Maintenance de la qualité de l’eau : l’eau utilisée doit contenir moins de 25 mg/L de solides dissous pour éviter la corrosion et incrustations.

- Remplacement périodique des joints : prévoyez un changement tous les 3-6 mois selon l’usage et la qualité des consommables.

- Contrôle des systèmes électriques : vérifiez les protections contre les surintensités et l’intégrité des câbles pour prévenir les risques d’accidents.

6. Mises en pratique et conseils terrain

Dans le secteur de l’huile de palme, les meilleures usines enregistrent une consommation de vapeur de moins de 300 kg par tonne d’huile produite grâce à une maintenance rigoureuse qui évite les pertes d’énergie liées aux dysfonctionnements. Adoptez les astuces suivantes :

- Former vos équipes à écouter les bruits mécaniques chaque jour au démarrage.

- Mettre en place un calendrier papier ou numérique pour le suivi rigoureux des opérations.

- Collaborer avec des fournisseurs reconnus pour les pièces et graisses spécifiques.