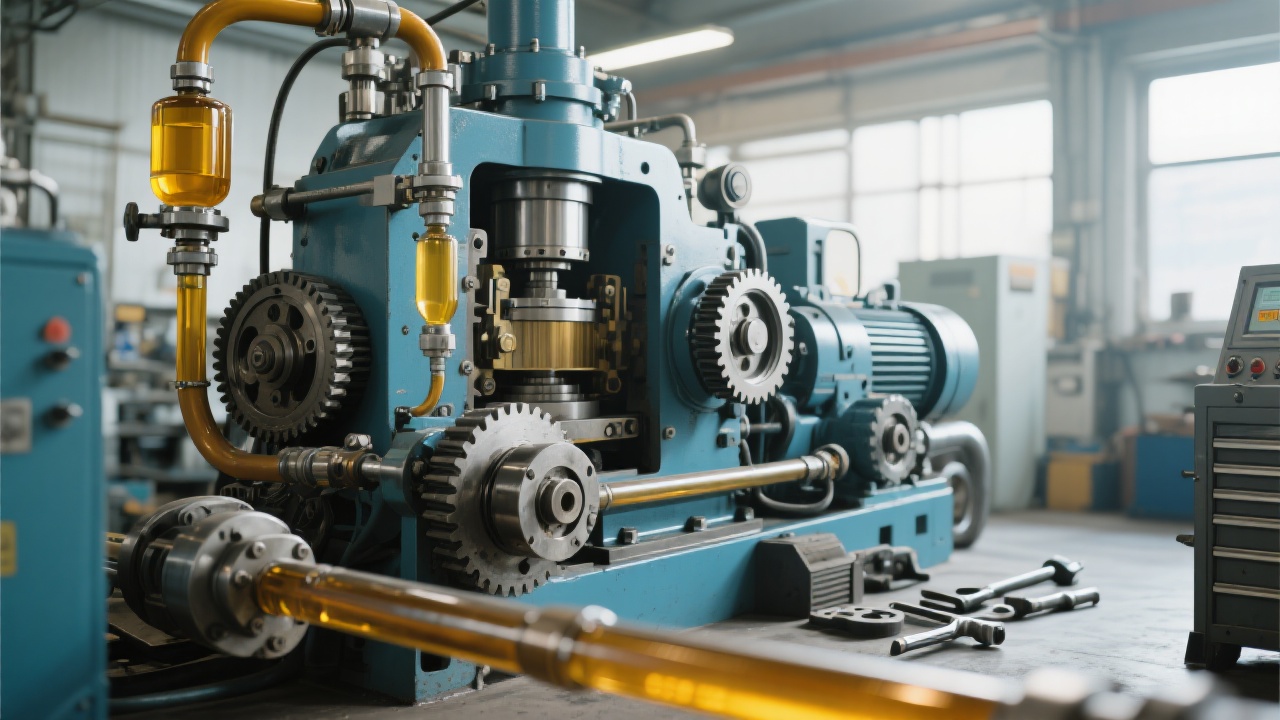

Полное руководство по уходу за основными узлами оборудования для отжима пальмового масла: практические советы по продлению срока службы шестерен и подшипников

2025-11-29

Технические знания

Освоение повседневных методов обслуживания ключевых компонентов оборудования для отжима пальмового масла является настоятельным условием для увеличения срока службы шестерен и подшипников и обеспечения стабильной работы производственной линии. В статье подробно описаны циклы технического обслуживания, методы смазки и частота очистки таких критичных узлов, как шестерни, подшипники и насосные агрегаты. Рассмотрены типичные признаки неисправностей, включая необычные шумы и колебания давления, а также алгоритмы экстренного реагирования, что позволяет операторам быстро выявлять источники проблем и минимизировать время простоя. Дополнительно приведены рекомендации по контролю качества воды, замене уплотнительных элементов и проверке электрической безопасности. Представленная системная методика управления техническим состоянием оборудования помогает предприятиям масложировой отрасли повысить эффективность производства и максимизировать окупаемость инвестиций.

Комплексное руководство по техническому обслуживанию ключевых узлов маслопрессов для пальмового масла

Вы оператор или инженер по обслуживанию оборудования на маслобойном заводе? Тогда вы знаете, что надёжность и долговечность главных узлов пресса имеют прямое влияние на бесперебойность производства и рентабельность всего предприятия. Особое внимание необходимо уделить техническому обслуживанию зубчатых передач, подшипников и насосных агрегатов — главным источникам износа и возможных простоев.

1. Регулярность обслуживания и профилактика неисправностей

Оптимальные сроки обслуживания заложены в следующей схеме:

| Узел оборудования |

Рекомендуемый интервал |

Основные процедуры |

| Зубчатые передачи |

Каждые 500 часов работы |

Очистка, проверка износа, смазка высококачественными маслами |

| Подшипники |

Каждые 300-400 часов |

Лубрикация, замена изношенных элементов, контроль вибраций |

| Насосные агрегаты |

Еженедельно — осмотр, раз в месяц — комплексная диагностика |

Проверка давления, герметичности, очистка фильтров |

Помните: регулярное профилактическое обслуживание позволяет уменьшить общий расход электроэнергии, который в среднем составляет 22 кВтч на тонну выработанного пальмового масла. Каждая минута простоя из-за поломки приносит прямые убытки.

2. Распознавание признаков неисправностей и экстренные меры

Контролируйте следующие сигналы неисправностей:

- Шум и вибрации — ранний индикатор износа зубчатых пар и подшипников.

- Колебания давления и протечки насосных систем — указывают на сбои в работе уплотнений.

- Перегрев частей оборудования — чаще свидетельствует о недостаточной смазке или повреждении.

В случае обнаружения хотя бы одного из перечисленных признаков:

- Немедленно прекратите работу оборудования, чтобы предотвратить катастрофический износ.

- Проведите тщательную диагностику с помощью специальных приборов (виброметры, тепловизоры).

- Выполните срочные ремонтные работы (замена подшипников, восстановление зубьев шестерен, замена уплотнений).

3. Дополнительные рекомендации по технической поддержке

Немаловажное значение также имеет:

- Контроль качества воды: жесткость и уровень загрязнения воды влияют на эффективность работы насосов и состояние уплотнений.

- Замена уплотнительных элементов: рекомендуется проводить не реже 6 месяцев или при первых признаках протечек.

- Проверка электробезопасности: своевременный осмотр электрооборудования снижает риск аварий и простоев.

4. Практическая схема действий при поддержании оборудования

Внедрите четкий план мониторинга и обслуживания:

- Составьте график технических проверок, ориентируясь на интенсивность загрузки и показания датчиков.

- Обучите сотрудников распознавать признаки износа и правильно действовать в экстренных ситуациях.

- Используйте современные средства диагностики для минимизации субъективных ошибок.

- Документируйте каждый этап обслуживания и обнаруженные дефекты для анализа и планирования профилактики.