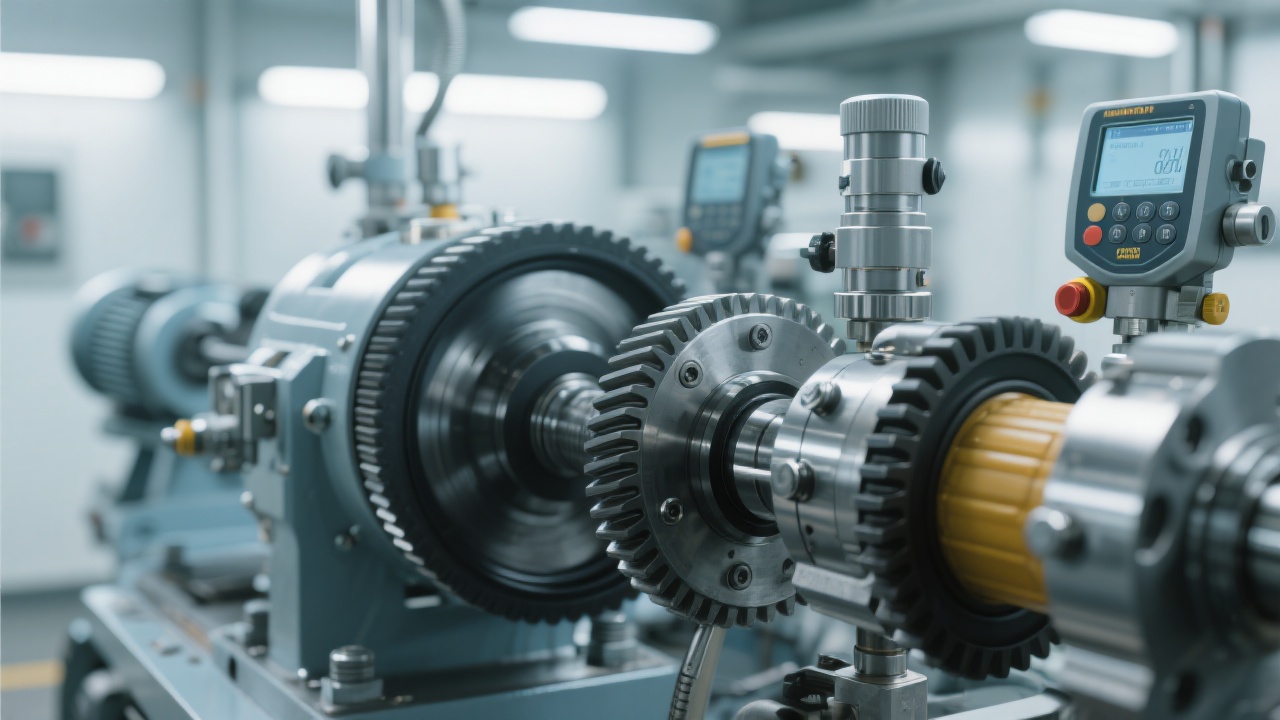

Оборудование для производства пальмового масла, включая прессовые линии, требует системного подхода к техническому обслуживанию для поддержания максимальной продуктивности и снижения времени простоя. Понимание циклов профилактического обслуживания, правил смазки и диагностики проблем позволит вам значительно увеличить срок службы агрегатов и снизить эксплуатационные расходы.

В среднем, правильно организованное техническое обслуживание может продлить срок службы ключевых компонентов прессового оборудования на 30-40%. Кроме того, регулярные проверки снижают риск аварийных простоев и снижают энергопотребление агрегатов на до 10% за счет оптимизации рабочих параметров.

| Компонент | Рекомендуемый интервал обслуживания | Основные действия |

|---|---|---|

| Шестерни | Каждые 500 часов работы | Проверка износа зубьев, очистка от загрязнений, повторная смазка смазочными материалами класса NLGI 2 |

| Подшипники | Каждые 300 часов | Очистка от старой смазки, замена при необходимости, контроль вибраций и температуры |

| Насосные агрегаты | Ежемесячно | Проверка герметичности, очистка фильтров, мониторинг давления и потока масла |

Используйте смазочные материалы с температурным диапазоном -20°C до +120°C и индексом вязкости ISO VG 220 для основных узлов. Не перегружайте смазку: избыточное количество приводит к повышенному износу и загрязнению. Чистите оборудование не реже одного раза в смену, обращая особое внимание на места, где возможно скопление остатков продукции.

Обратите внимание на следующие признаки возможных проблем: шум повышенной интенсивности, вибрации, неравномерное давление в системе. Ваши действия должны быть оперативными, чтобы предотвратить серьезные поломки.

Проверьте, соответствует ли значение давления установленным нормам 4-6 бар, если наблюдается превышение — это может указывать на засорение фильтра или неисправность насоса. При увеличении шума в узлах подшипников — немедленно проведите проверку температуры: критически опасны показатели выше 80°C.

Помимо основных механизмов, включая пресс и насосы, не менее важными являются контроль качества воды, техническое состояние уплотнительных элементов и электробезопасность.

Внедрение профилактической стратегии сокращает неожиданные поломки и простои. Используйте цифровые инструменты мониторинга состояния оборудования и ведите журнал проведенных работ, чтобы систематизировать процесс. Соблюдение регламентов позволит снизить операционные риски до 15% и обеспечить стабильность выпуска продукции.