Эффективное управление качеством воды и замена уплотнений в оборудовании линии производства пальмового масла

2025-11-22

Советы по применению

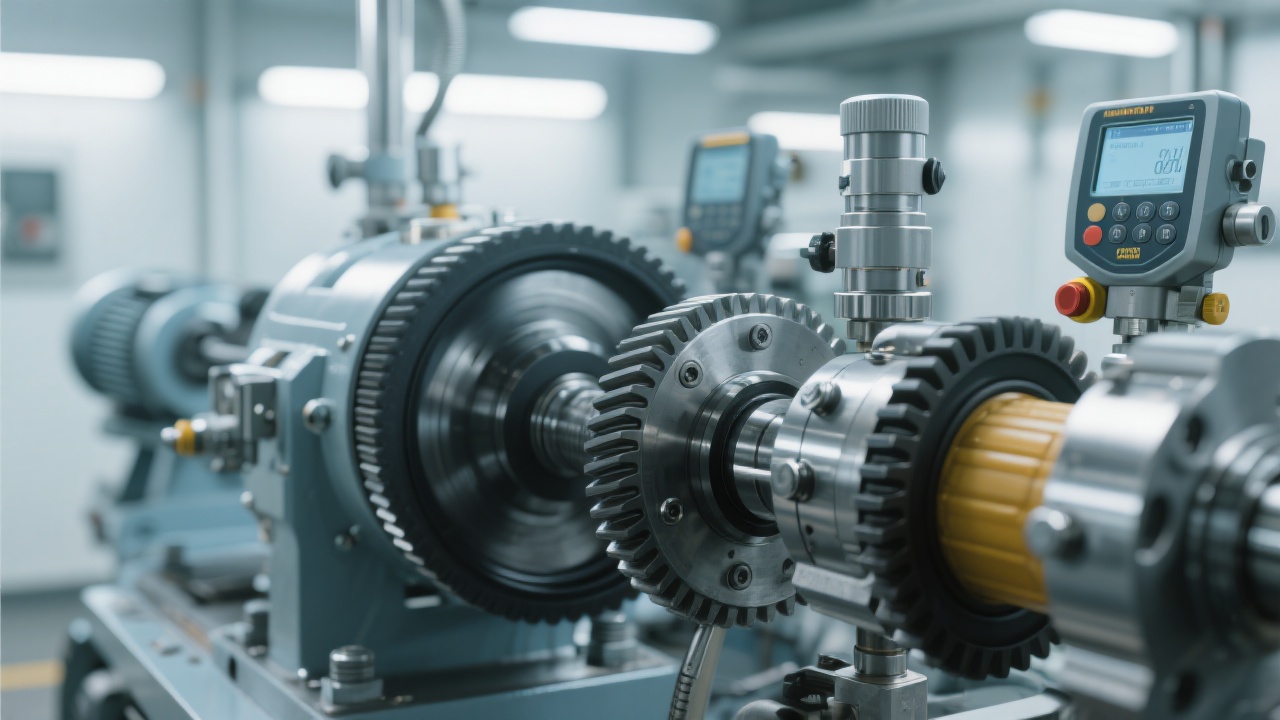

В статье подробно рассматриваются ключевые аспекты ежедневного обслуживания оборудования прессовой линии пальмового масла Пингвин. Особое внимание уделяется циклам технического обслуживания основных компонентов — шестерен, подшипников и насосных агрегатов, методам смазки и очистки. Подчеркивается важность профилактического подхода и навыков выявления распространённых неисправностей. Кроме того, рассмотрены практические рекомендации по управлению качеством воды, замене уплотнений и проверке электробезопасности, что помогает операторам быстро диагностировать и устранять сбои, обеспечивая стабильную работу линии. Системный подход к поддержанию здоровья оборудования способствует увеличению срока службы, повышению производительности и достижению оптимальной отдачи инвестиций.

Эффективное управление качеством воды и заменой уплотнительных деталей в производственной линии по переработке пальмового масла

В современных условиях эксплуатации производственной линии пальмового масла надёжность и эффективность оборудования напрямую зависят от правильного ухода, в том числе качественного управления водными ресурсами и своевременной замены уплотнительных деталей. В этой статье рассмотрим ключевые аспекты технического обслуживания, которые помогут увеличить срок службы узлов и сохранить производительность на высоком уровне.

1. Ключевые узлы и поддержка их работоспособности

Основные компоненты производственной линии — это:

- шестерни — гарантируют передачу механической энергии, требуют регулярного осмотра на наличие износа и повреждений;

- подшипники — обеспечивают плавность вращения валов, требуют стабильного и своевременного смазывания каждые 250 часов работы;

- насосные установки — отвечают за циркуляцию масел и технических жидкостей, нуждаются в регулярной очистке фильтров и контроле давления.

Регулярная смазка с использованием рекомендованных масел предотвращает коррозию и уменьшает трение, что снижает вероятность поломок на 30-40%.

2. Принципы превентивного обслуживания и диагностика неисправностей

Подход к техническому обслуживанию должен быть опирается на следующие принципы:

- планирование регулярных проверок (примерно раз в 500 часов работы) с контролем уровня вибрации и шума;

- выявление ранних признаков неисправности — появление аномальных шумов, скачки давления в насосах, необъяснимое повышение температуры;

- своевременная замена изношенных деталей по утверждённому регламенту;

- ведение журнала технического состояния с подробной фиксацией результатов осмотров и проведённых мероприятий.

Для быстрой диагностики рекомендуется использовать схему определения источника проблем, например, график понижения производительности в совокупности с датчиками вибрации позволяет локализовать неисправный узел.

3. Управление качеством воды и замена уплотнительных деталей

Качество воды, используемой в технологическом процессе и охлаждении, существенно влияет на состояние оборудования:

- регулярный анализ водных параметров (жёсткость, содержание солей и микроорганизмов) — не реже одного раза в месяц;

- использование систем фильтрации и умягчения воды для предотвращения образования накипи и коррозии;

- контроль температуры и давления в контуре охлаждения.

Уплотнительные кольца и фланцевые прокладки требуют аккуратной замены каждые 6–12 месяцев или по признакам износа, включая протечки и появление вибрации. Техника замены состоит из последовательных этапов:

- остановка оборудования и снятие давления;

- полная очистка и осмотр контактных поверхностей;

- установка новых уплотнений по заводским параметрам;

- тестирование под рабочим давлением;

- внесение записей в отчёт техобслуживания.

4. Электробезопасность и аварийные процедуры

Для защиты операционного персонала и оборудования от электрических неисправностей следует включить в программу техобслуживания:

- регулярную проверку изоляции кабелей и контактов (не реже раз в квартал);

- тестирование систем аварийного отключения;

- обучение сотрудников последовательности действий при сбоях электроснабжения и аварийных остановках;

- наличие и регулярная проверка средств индивидуальной защиты.

При возникновении непредвиденных ситуаций, например, перегрева подшипников или резком падении давления, необходимо следовать утверждённому протоколу аварийных действий, минимизирующему простой и ущерб.

5. Практические рекомендации и распространённые ошибки

Опыт эксплуатации показывает, что:

- пересмотр регламентов обслуживания примерно раз в год позволяет адаптироваться к изменяющимся условиям и снижает риск непредвиденных сбоев;

- недооценка вибрационных признаков часто приводит к серьёзным поломкам, устранение которых обходится дороже;

- организация обучения персонала по основам диагностики и базового ремонта уменьшает время реакции на проблемы;

- использование оригинальных комплектующих обеспечивает гарантированное качество и продлевает срок службы узлов.

Совет: Ведение электронной базы данных по истории обслуживания и замены деталей облегчает анализ причин сбоев и планирование профилактических мероприятий.