Для поддержания высокой эффективности и стабильности производственной линии крайне важно своевременно распознавать и устранять распространённые неисправности прессов для пальмового масла. Среди наиболее часто встречающихся проблем — аномальный шум и нестабильное давление, способные привести к снижению производительности и повышенному износу оборудования.

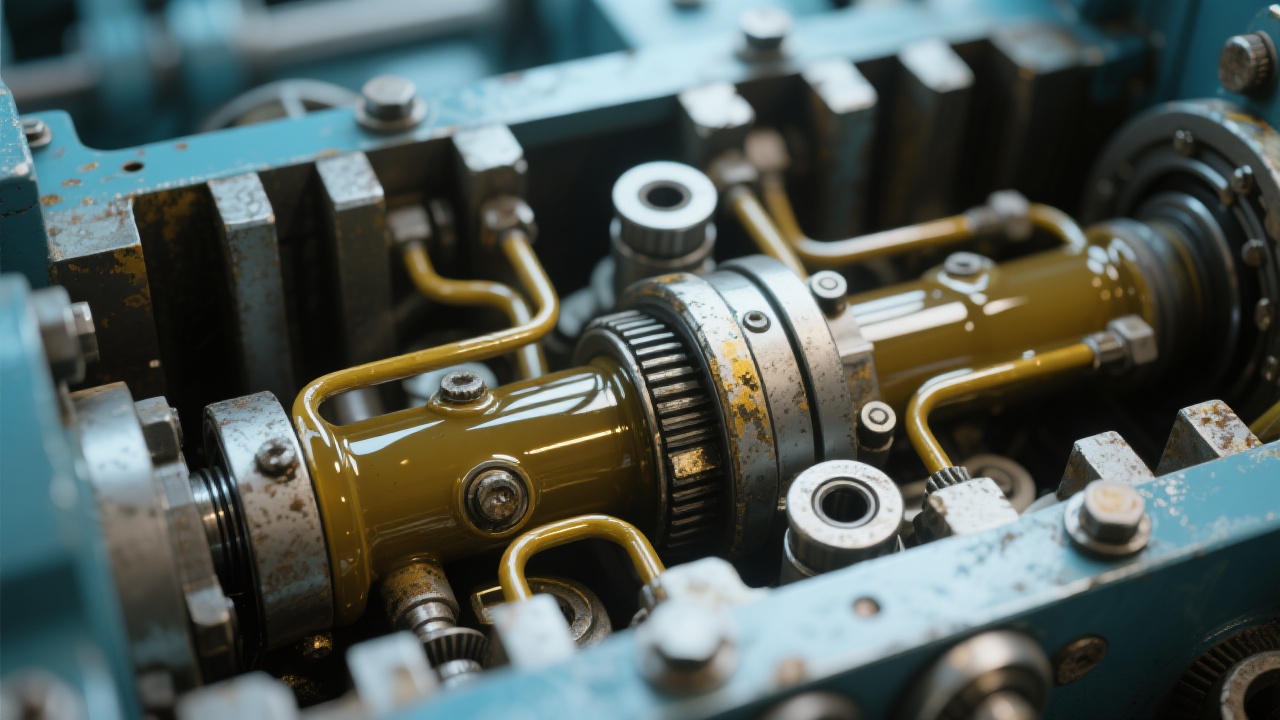

Аномальный шум в работе прессов обычно возникает из-за износа ключевых узлов — таких как шестерни, подшипники и насосы. Подшипники с изношенными вкладышами вызывают металлическое трение, что сопровождется резкими посторонними звуками. Шестерни с неправильной смазкой могут издавать скрип и стуки. Колебания давления чаще всего связаны с неплотностями в уплотнителях или перебоями в работе гидравлических систем.

| Компонент | Возможная неисправность | Влияние на работу |

|---|---|---|

| Подшипники | Износ, недостаточная смазка | Шум, вибрации, возможный останов оборудования |

| Шестерни | Нарушение зубчатого зацепления | Аномальный звук, снижение КПД |

| Насосы | Утечки, снижение подачи масла | Колебания давления, нестабильность работы |

Для эффективного выявления причины неисправности рекомендуется придерживаться следующего алгоритма действий:

Например, в одном из наших опытов, на производственной линии компании-партнёра, после регулярного мониторинга температуры подшипников, была своевременно обнаружена тенденция к перегреву — благодаря этому удалось заменить подшипники до возникновения серьезных поломок и снизить простоев на 25%.

Для повышения надёжности оборудования рекомендуется придерживаться следующих регламентов обслуживания:

| Компонент | Периодичность ТО | Основные процедуры |

|---|---|---|

| Подшипники | каждые 500 часов | Чистка, смазка, проверка температуры и вибрации |

| Шестерни | каждые 1000 часов | Осмотр зубьев, смазка, проверка зазоров |

| Насосы | каждые 750 часов | Очистка фильтров, проверка герметичности, замена уплотнений |

Помимо основных компонентов, не забывайте регулярно контролировать качество воды, используемой в системе охлаждения — показатель содержания солей должен быть ниже 200 ppm для предотвращения коррозии. Проводите своевременную замену электрических уплотнений и проверку цепей безопасности не реже одного раза в квартал.

Инвестиции в систему превентивного техобслуживания позволяют снизить затраты на ремонт в среднем на 30–40%, продлить срок службы пресса на 20% и сократить время простоя до 15%. Современные решения по мониторингу состояния оборудованиия включают IoT-сенсоры и платформы анализа данных, которые автоматически выявляют отклонения в работе и сигнализируют оператору.

Используя комплексный подход к диагностике и регулярному обслуживанию, вы оптимизируете расход энергии (до 5% экономии электричества при стабильной работе), снизите расход пара в пневматических узлах и обеспечите высочайшее качество продукта при минимальных затратах.