Превентивное обслуживание в производственной линии по переработке пальмового масла: практическое руководство по снижению времени простоя

2025-11-20

Учебное пособие по применению

Освойте ключевые методы превентивного обслуживания производственной линии по прессованию пальмового масла для эффективного сокращения времени простоя! В статье подробно описаны циклы обслуживания и методы смазки основных узлов – зубчатых передач, подшипников и насосных агрегатов. Вы научитесь идентифицировать такие признаки неисправностей, как аномальный шум и колебания давления, а также получите практические рекомендации по экстренным действиям. Кроме того, раскрыты нюансы управления качеством воды, замены уплотнительных деталей и проверки электробезопасности. Комплексный подход к управлению здоровьем оборудования поможет повысить производственную эффективность и вернуть инвестиции.

Превентивное обслуживание на линии производства пальмового масла: практическое руководство по уменьшению простоев

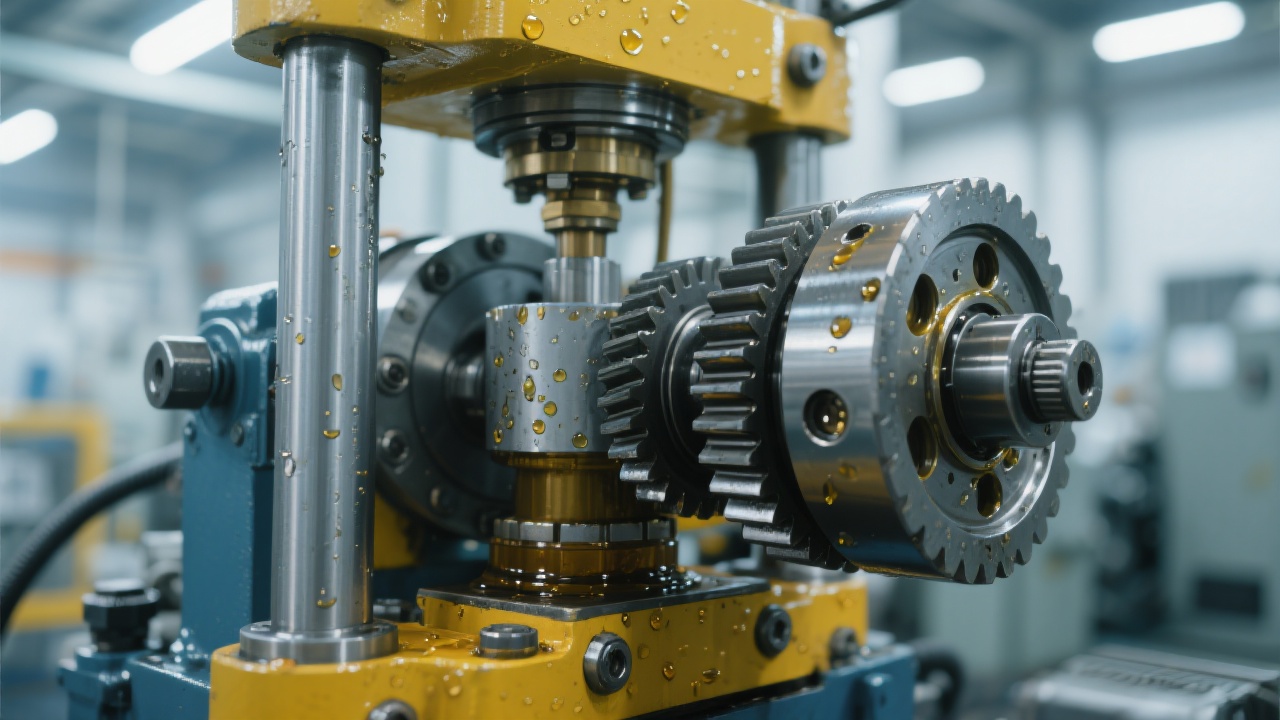

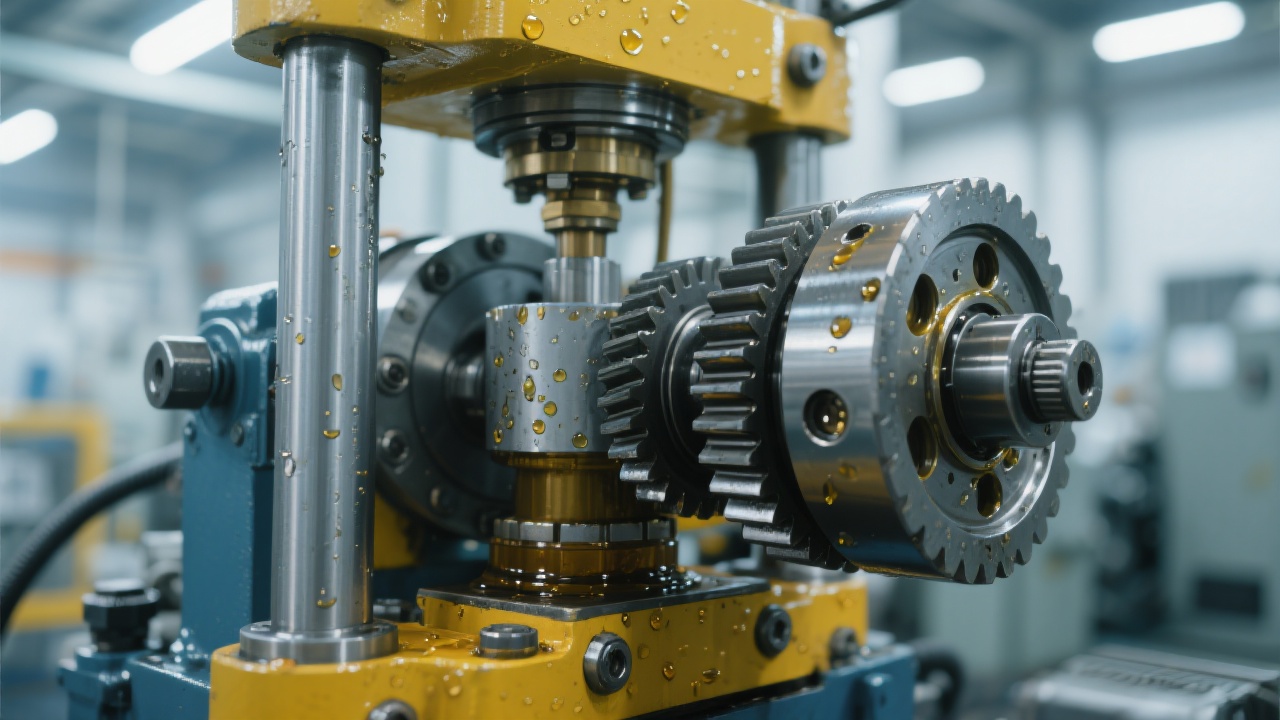

Ваша линия по переработке пальмового масла — это сердце производства. Для обеспечения её бесперебойной работы и максимальной эффективности вы должны строго придерживаться превентивного обслуживания ключевых агрегатов, таких как шестерни, подшипники и насосные установки. В этом руководстве мы подробно рассмотрим оптимальные циклы обслуживания, методы смазки, а также способы оперативного выявления неисправностей и их устранения.

Ключевые компоненты и их режимы обслуживания

Регулярный уход играет решающую роль в продлении срока службы оборудования и минимизации внезапных поломок. Ниже приведена таблица с рекомендуемыми интервалами обслуживания и основными действиями для каждой части:

| Компонент |

Частота обслуживания |

Основные действия |

| Шестерни |

Каждые 500 часов эксплуатации |

Проверка износа, очистка, замена смазки |

| Подшипники |

Каждые 300 часов эксплуатации или ежемесячно |

Смазка, проверка температуры и вибраций |

| Насосные группы |

Еженедельно — визуальный осмотр; ежемесячно — комплексная проверка |

Очистка фильтров, инспекция валов, проверка уплотнений |

Принципы и этапы превентивного обслуживания

Превентивное обслуживание ориентировано на регулярные контрольные проверки и профилактические меры, призванные выявить проблемы до их развития в серьезные неисправности.

Ваш пошаговый план действий должен включать:

- Определение критичных узлов с высоким риском износа;

- Планирование регулярных инспекций согласно рекомендациям производителя и реальному состоянию оборудования;

- Документирование всех выявленных отклонений и принятых мер для анализа тенденций;

- Использование контрольных алгоритмов для своевременного выполнения ремонта и замены деталей.

Идентификация неисправностей: признаки и решения

Часто первые симптомы поломок проявляются в виде:

- Необычный шум или вибрация в области подшипников и шестерен;

- Колебания давления в насосных системах выше 10% от нормы;

- Повышенный расход энергии, например, более 300 кг пара на тонну сырья;

- Перегрев двигателей и электрических компонентов.

Для быстрой диагностики следуйте схеме ниже:

Экстренные меры и восстановление работы

Если вы обнаружили неполадки, действуйте по следующему алгоритму:

- Незамедлительно выньте из эксплуатации проблемный узел или агрегат.

- Произведите визуальный осмотр и фиксацию состояния оборудования.

- При возможности — примените временную замену или обходные решения для поддержки процесса.

- Свяжитесь с вашей сервисной службой для организации ремонта или замены.

Своевременное реагирование позволяет сократить простой до менее чем 4 часов, что существенно снижает потери производства.

Поддержание дополнительных систем для надежности

Нельзя недооценивать важность:

- Управления качеством воды: регулярно проверяйте pH и жёсткость, чтобы предотвратить коррозию и забивание фильтров;

- Замены уплотнителей: контролируйте сроки замены, чтобы избежать утечек и загрязнений;

- Электробезопасности: проверяйте целостность изоляции и исправность защитных устройств.

Лучшие практики в отрасли и советы с места эксплуатации

Из опыта эксплуатации на ведущих предприятиях следует выделить:

- Ведение журнала обслуживания с точным учетом всех проверок и замен;

- Проведение тренингов для персонала по распознаванию ранних признаков неисправностей;

- Использование высококачественных смазочных материалов, оптимизированных под температуру и нагрузку;

- Интеграция с системами автоматического мониторинга вибрации и температуры.