在当今竞争激烈的棕榈油行业,生产线自动化已成为中小棕榈油企业提高效率、降低成本、确保可持续发展的关键因素。本文深入探讨了工业传感器在企鹅棕榈油压榨生产线自动化控制系统中的核心作用,为行业决策者和技术管理人员提供有价值的参考。

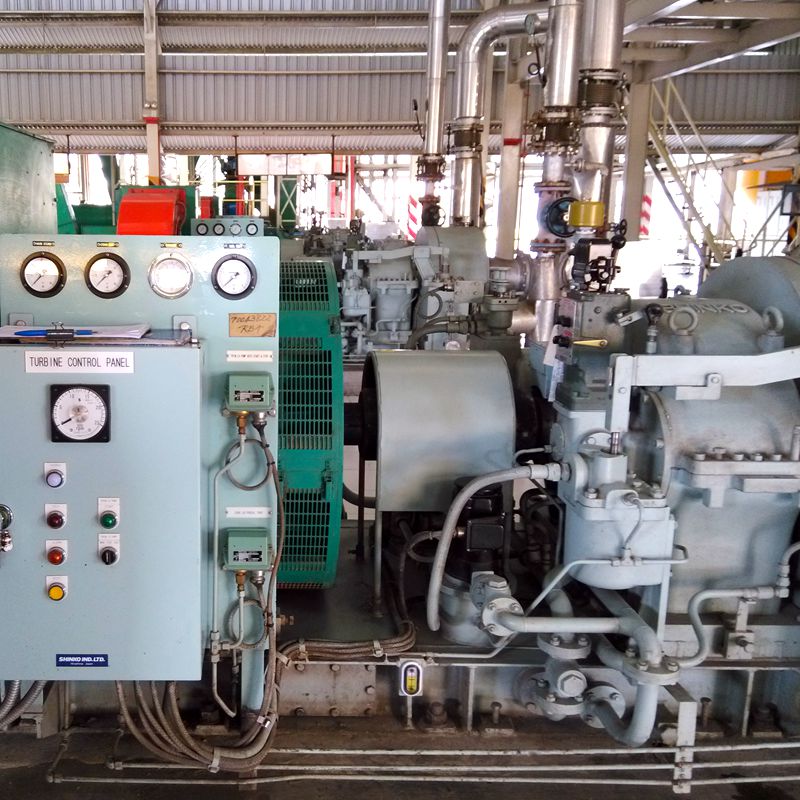

企鹅牌棕榈油压榨生产线配备了先进的PLC自动化系统。在进料、压榨和油水分离等关键工序中,PLC系统发挥着重要的逻辑控制和优化作用。例如,在进料过程中,PLC系统能够根据产能需求精确控制进料速率。通过调节传送带的速度,系统确保棕榈果稳定、持续地供应到压榨机,与传统的人工进料方式相比,生产效率可提高约15%(如图1所示)。

在压榨过程中,PLC系统能够根据棕榈果的特性优化压榨压力。通过实时调节,可以在降低能耗的同时提取更多的棕榈油。数据显示,采用优化的PLC控制后,每吨棕榈果的能耗可降低约12%。

工业传感器,包括压力传感器、温度传感器和流量传感器,是自动化控制系统的核心组件。这些传感器策略性地部署在生产线的各个位置,用于实时采集生产参数数据。压力传感器安装在压榨机的进出口,用于监测压榨过程中的压力变化。如果压力超出正常范围,则可能表明压榨机存在堵塞或机械故障。温度传感器安装在压榨室和油水分离罐等关键区域。异常的温度升高可能是设备过热或摩擦的早期迹象,如果不及时处理,可能会造成严重损坏。流量传感器用于测量生产线中棕榈果、油和水的流量,以确保生产过程的平衡和高效(如图2所示)。

这些传感器采集的数据实时传输至控制中心。结合PLC系统的逻辑控制,可实现故障预警和远程监控。例如,当温度传感器检测到温度异常升高时,系统可向维护人员的移动设备发送报警信号,以便他们提前采取预防措施。这种预防性维护方法可将设备停机时间减少高达20%,显著提高生产线的整体稳定性。

让我们来看一些实际案例。一家中型棕榈油企业采用了企鹅棕榈油压榨生产线自动化系统。实施后,六个月内产能提升了25%。单位产品能耗降低了18%,从而显著降低了成本。此外,所产棕榈油的质量更加稳定,出油率更高,纯度也更高。

另一个案例是一家小型石油企业。通过升级到自动化系统,该企业提高了原材料利用率。石油提取率从90%提高到93%,直接转化为更高的利润。这些案例研究清楚地表明了自动化在提高生产率和降低成本方面的有效性。

对于希望升级设备的中小型石油企业而言,需要考虑多个因素。在系统集成方面,必须确保新的自动化系统能够与现有生产设备无缝集成。兼容性问题会导致效率低下,甚至系统故障。例如,在选择传感器时,应确保其在通信协议和数据格式方面与PLC系统兼容。

人员培训也是至关重要的环节。企业需要培训员工操作和维护新的自动化系统。训练有素的员工队伍能够确保系统正常运行并及时排除故障。建议企业将项目总成本的至少10%用于人员培训。

企鹅牌棕榈油压榨生产线为中小油品企业提供了一套全面的解决方案。凭借其先进的PLC自动化系统和工业传感器应用,该系统能够显著提高生产效率,降低能耗,并确保生产过程的稳定性。该系统设计与现有设备高度兼容,方便企业进行升级改造。

如果您是棕榈油行业的决策者或技术经理,正在寻找可靠高效的生产线升级方案,企鹅棕榈油压榨生产线是您的理想之选。立即联系我们,了解更多产品和服务信息,让我们助您在棕榈油行业实现可持续发展。点击此处联系我们的专家。