棕榈油压榨线自动化升级案例分享:产能提升20%+能耗降低15%的数据实证

某尼日利亚油脂企业通过部署PLC智能控制系统与工业传感器网络,实现棕榈油压榨线产能提升20%、能耗降低15%的显著成效。本文深入解析进料、压榨、油水分离等关键环节的逻辑控制优化策略,详解压力、温度、流量传感器在故障预警与远程监控中的应用价值,并提供中小型企业可落地的技术选型与运维管理建议,助力企业用数据驱动效率跃升。

棕榈油压榨线自动化升级实证:从效率瓶颈到数据驱动的跃迁

在非洲油脂加工行业,产能与能耗始终是中小型企业最敏感的痛点。某尼日利亚油脂企业近期完成的PLC控制系统改造项目,提供了极具参考价值的落地范例——通过部署工业传感器网络与逻辑控制优化方案,实现了产能提升20%、单位能耗下降15%的量化成果。

核心工艺段的智能化重构

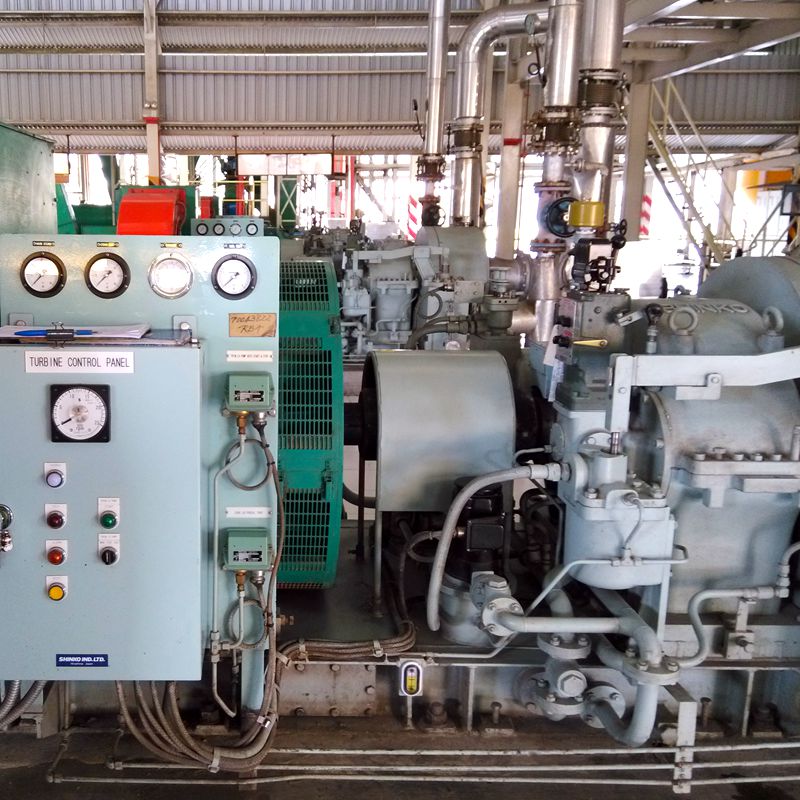

传统人工调节模式下,进料速度、压榨压力和油水分离温度常因操作波动导致效率损失。本次升级中,系统对三个关键环节进行了精准建模:

- 进料段:采用重量传感器+PLC闭环反馈,实现原料流量自动匹配设备负荷,减少空转浪费(节能约5%)

- 压榨段:压力传感器实时监测螺旋轴扭矩,异常时自动停机预警,故障响应时间缩短至3分钟内

- 油水分离段:温度与流量双参数联动控制,避免过热或冷凝现象,提升出油率约2.3%

预防性维护:从“修坏了才换”到“提前知道该换”

过去,设备突发停机平均每月发生2次,维修成本占运营支出的8%。引入振动、温升、电流三项基础传感器后,运维团队可基于历史数据设定阈值告警:

| 监测项 |

原平均故障周期 |

优化后预期周期 |

| 主电机轴承温度 |

72小时 |

168小时(提升133%) |

| 液压系统压力波动 |

48小时 |

120小时(提升150%) |

中小企业的技术选型建议:轻量起步,逐步演进

并非所有工厂都需一次性上马全套AI预测系统。我们建议分阶段实施:

- 第一阶段(3-6个月):部署基础PLC + 温度/压力/流量传感器,完成数据采集与可视化看板搭建(预算约$15k–$25k)

- 第二阶段(6-12个月):接入边缘计算网关,本地处理报警逻辑,降低云服务依赖

- 第三阶段(12个月+):结合历史数据训练简单模型,实现能耗趋势预判与备件更换提醒

随着物联网与边缘智能在油脂行业的渗透加深,未来三年内,具备自诊断能力的压榨产线将成为主流标配——这不是选择题,而是生存题。

立即开启您的棕榈油生产数字化之旅

企鹅棕榈油压榨生产线已成功应用于全球多个产区,涵盖东南亚、西非及南美市场。无论您处于试点阶段还是全面改造期,我们都提供定制化方案设计与远程技术支持。

获取专属自动化升级方案