棕榈油压榨生产线的运营不仅仅需要尖端设备,还需要系统化的维护和积极主动的技术支持,以确保生产的连续性和高效性。忽视齿轮、轴承和泵组件等关键部件的维护,会导致意外停机和运营成本增加。

本指南重点介绍关键的维护程序、故障排除技巧和预防策略,以增强您的运营团队的实用知识,从而支持机器的稳定运行并延长设备的使用寿命。

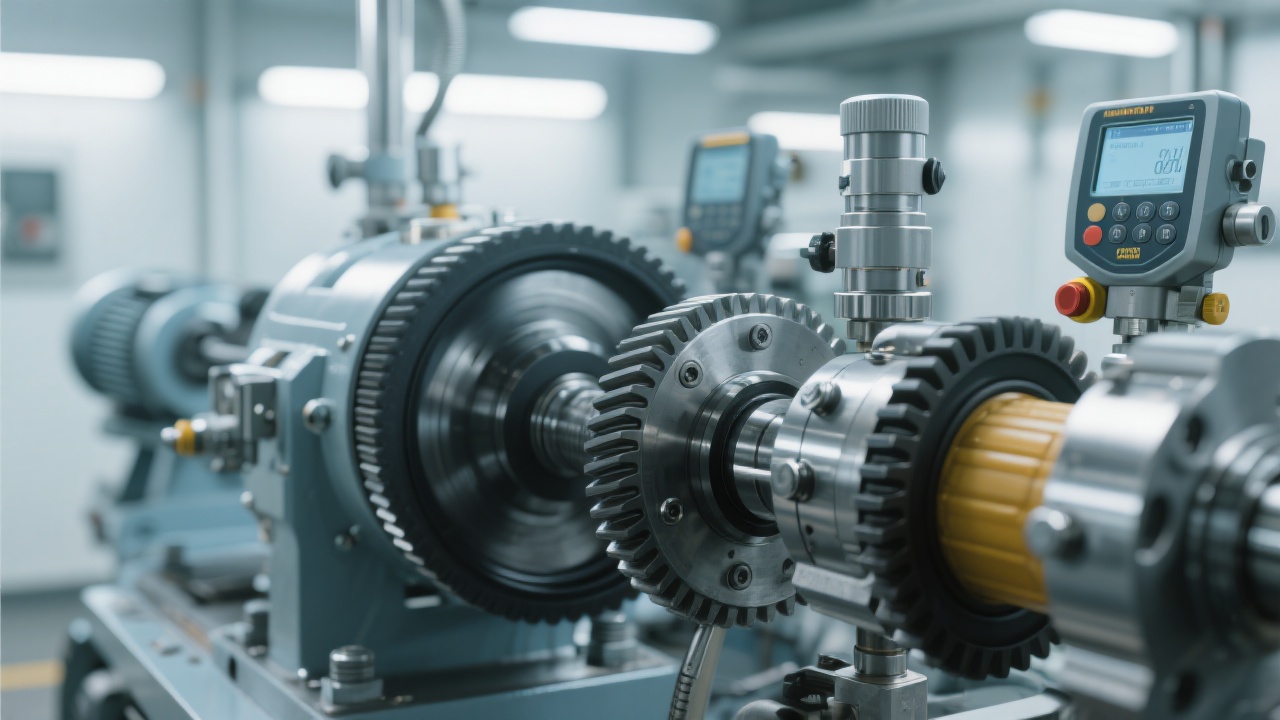

您的压制生产线的核心部件包括齿轮、轴承和泵——每个部件都需要量身定制的维护:

| 成分 | 建议维护周期 | 润滑方法 | 清洁频率 |

|---|---|---|---|

| 齿轮 | 每 500 个运营小时 | 高级合成齿轮油,在计划停机前重新涂抹。 | 每月一次,或在生产高峰期后一次 |

| 轴承 | 每运行300小时;持续监测振动水平 | 采用具有温度稳定性的润滑脂;重新润滑前检查密封件。 | 每两周清洁一次,以防止颗粒物积聚。 |

| 泵组件 | 每运行100小时检查一次;每季度进行全面保养 | 使用制造商推荐的泵油并检查过滤系统 | 每周擦拭和过滤器检查 |

严格遵守预防性维护计划对于减少计划外停机至关重要。这种方法包括:

安装油质传感器和振动检测器有助于实时监测设备状态,并在出现可能预示故障的偏差时发出警报。这种主动式策略可将机器寿命延长高达 20%,并将停机时间减少 15-25%,从而直接提高生产效率。

及早识别故障预警信号是避免长时间停机的关键。棕榈油压榨设备的常见故障信号包括:

| 症状 | 可能原因 | 立即行动 |

|---|---|---|

| 异常研磨声 | 齿轮磨损或轴承故障 | 停止机器运转并进行检查;更换受影响的部件 |

| 泵系统压力波动 | 过滤器堵塞或密封件泄漏 | 清洁过滤器,检查密封件,并恢复正常运行 |

| 石油产量质量下降 | 水污染或电气故障 | 进行水质检测和电气检查 |

首先进行症状识别 → 进行物理检查 → 实施纠正性维护 → 恢复生产监控 → 安排后续预防性维护。

棕榈油压榨生产线的性能也取决于必要的维护保养工作:

将这些实践融入到一个结构化的方案中,该方案应包括:

通过一支专门的团队遵循该计划,您可以将计划外停机时间减少高达 30%,优化能源消耗(因为维护良好的机器需要的电力减少 10-15%),并提高整体吞吐量。

当出现意外情况时,清晰且经过演练的应急预案至关重要。操作人员应:

赋予员工知识和权力,让他们迅速采取行动,可以最大限度地减少损失并保护昂贵的机器设备。