在棕榈油生产行业,生产设备的寿命和效率是直接影响公司盈利的关键因素。本文深入探讨了棕榈油生产设备的预防性维护策略,提供宝贵的见解和最佳实践,帮助企业实现稳定高效的生产。

日常维护是延长棕榈油生产设备使用寿命和提高生产效率的基石。据行业统计,妥善维护可将设备停机时间减少高达30%,并将生产效率提高20%。例如,在维护良好的棕榈油生产线上,每吨油的蒸汽消耗量可控制在300公斤以下,从而显著降低能源成本。

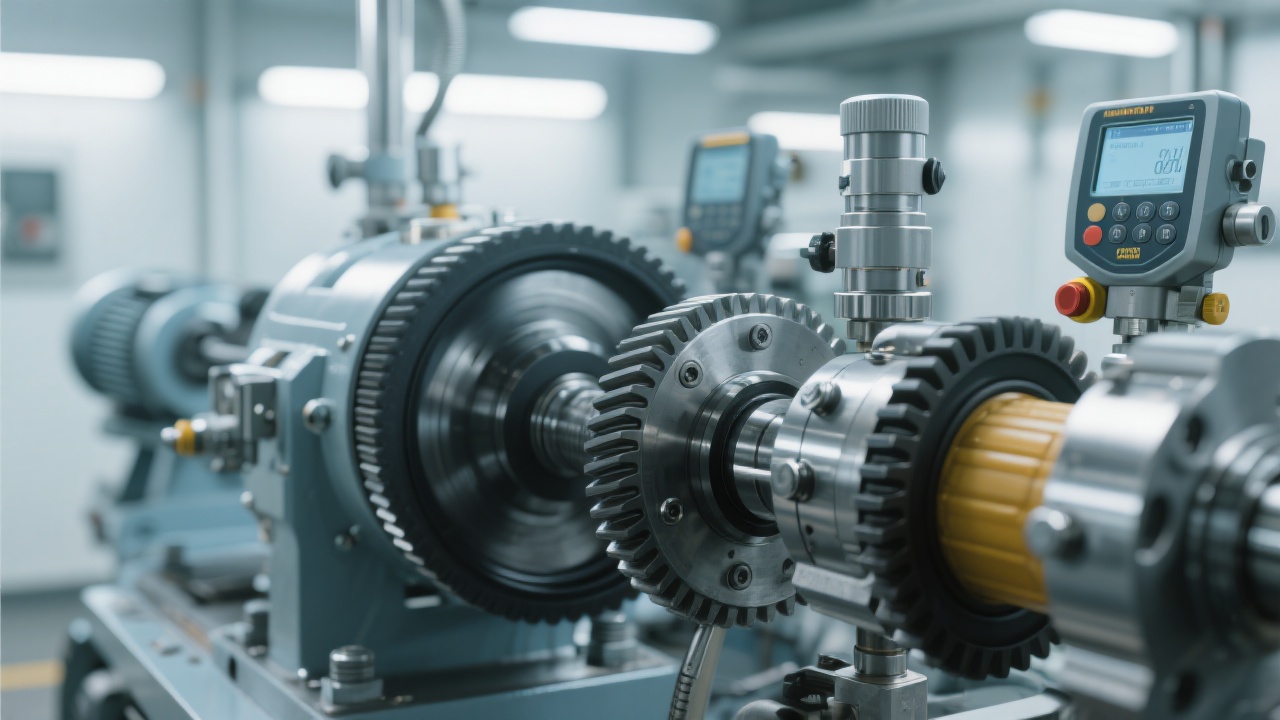

齿轮是棕榈油压榨设备中最关键的部件之一。建议每3-6个月对齿轮进行一次维护保养。维护期间,必须彻底清洁齿轮并涂抹优质润滑剂。润滑方法应遵循制造商的说明,通常采用油浴润滑或飞溅润滑。清洁频率至少每月一次,以清除碎屑并防止磨损。

轴承在确保设备平稳运行方面起着至关重要的作用。轴承的维护周期约为每 6 至 12 个月一次。适当的润滑是轴承维护的关键。通常采用油脂润滑,油脂的用量应适中。油脂过多或过少都会导致轴承失效。应定期检查轴承的温度和振动情况,以便及早发现潜在问题。

泵组负责生产过程中的流体输送。泵组的维护周期为每4-8个月一次。定期清洁泵组以防止堵塞。泵组轴承的润滑应按照规定的周期进行。检查泵的性能参数,例如流量和压力,以确保正常运行。

预防性维护的理念是在潜在问题造成重大故障之前识别并解决它们。实施步骤包括制定维护计划、培训操作人员以及使用先进的监控工具。定期检查至关重要。通过进行例行检查,操作人员可以及早发现设备问题的迹象,并及时采取措施防止故障发生。

识别棕榈油生产设备的常见故障对于快速解决问题至关重要。例如,异常噪音可能表明齿轮磨损或轴承损坏。系统压力波动可能是泵故障或管道堵塞的征兆。通过分析这些症状,操作人员可以快速确定问题的根源。下表列出了一些常见故障及其可能原因:

| 故障症状 | 可能原因 |

|---|---|

| 异常噪音 | 齿轮磨损,轴承损坏 |

| 压力波动 | 水泵故障、管道堵塞 |

设备发生故障时,制定应急处理程序至关重要。首先,立即停止设备运行,以防止进一步损坏。然后,使用诊断工具快速定位问题。一旦确定问题所在,立即采取相应的维修措施。例如,如果轴承发生故障,应尽快更换新轴承。目标是最大限度地减少停机时间,并尽快恢复生产。

除了核心部件的维护外,辅助部件的维护也至关重要。水质管理非常重要,因为水质差会导致设备腐蚀和结垢。定期更换密封件以防止泄漏。进行电气安全检查以确保设备安全运行。

在业内,许多公司积累了宝贵的最佳实践经验。例如,一些公司采用预测性维护技术,利用传感器和数据分析提前预测设备故障。现场维护技巧包括保持设备清洁、妥善存放备件以及定期培训操作人员。正如一位业内知名专家所说:“正确的维护不仅在于解决问题,更在于预防问题。”

企鹅棕榈油压榨生产线提供全球技术支持和核心部件两年质保,确保您的设备长期稳定运行。 点击此处立即获取定制维护方案!