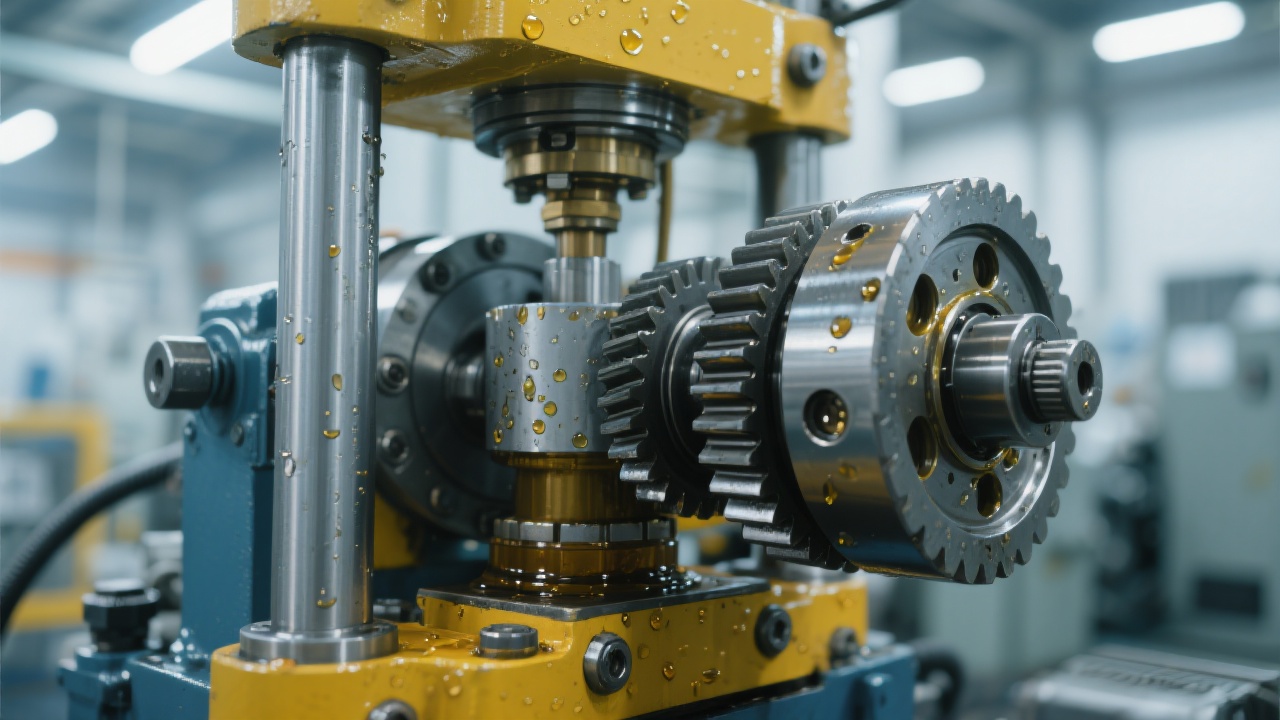

棕榈油压榨生产线的运营需要注重细节,尤其是在最大限度减少意外停机时间方面。您深知,任何生产中断不仅会浪费时间,还会严重影响您的利润。本指南将为您提供切实可行的预防性维护策略,重点关注齿轮、轴承和泵组件等关键设备部件,帮助您保护投资并提高运营效率。

预防性维护 (PM) 是一种积极主动的方法,包括定期检查和维护,以防设备故障发生。在您的棕榈油生产线上,实施预防性维护意味着定期润滑、状态监测和及时更换零件。根据行业标准,严格执行维护计划可将计划外停机时间减少高达 40%。

关键步骤包括:

| 成分 | 维护任务 | 频率 |

|---|---|---|

| 齿轮 | 目视磨损检查,润滑 | 月度 |

| 轴承 | 噪声/温度监测、润滑 | 双周 |

| 泵组件 | 密封件检查、压力设定校准 | 月度 |

您应密切关注设备的早期预警信号,例如异常噪音、振动或压力不稳定。例如:

一旦发现任何故障,必须立即启动结构化的应急预案,以最大限度地减少影响:

若不兼顾辅助系统,您的维护策略便不完整。为防止腐蚀,请确保总溶解固体 (TDS) 含量低于 500 ppm,从而有效管理水质。每六个月主动更换密封件,避免漏油,因为漏油会影响安全性和产量。此外,请按照 IEC 标准每季度进行电气安全检查,以防止代价高昂的故障和安全隐患。

| 维护方面 | 关键参数 | 建议频率 |

|---|---|---|

| 水质 | 总溶解固体含量 < 500 ppm | 月度 |

| 密封件更换 | 耐磨性检查 | 每6个月 |

| 电气安全 | 符合IEC标准 | 季刊 |

采用这些全面的维护措施可带来显著的改进。例如,每吨油的蒸汽消耗量可优化至≤300公斤,从而在提高产量的同时直接降低能源成本。

请记住,您的棕榈油生产效率取决于一个系统化的设备健康管理计划,该计划整合了这些实用见解和行业最佳实践。

鼓励操作人员每日记录运行异常情况,充分利用现场经验。定期开展跨团队维护数据审查,动态优化维护计划。最后,投资优质润滑油和认证备件,延长设备使用寿命。

预防性维护不应被视为成本,而应被视为确保持续生产力和盈利能力的关键投资。您的设备值得拥有一个细致入微、数据驱动的维护计划,以便在问题恶化之前就将其解决。